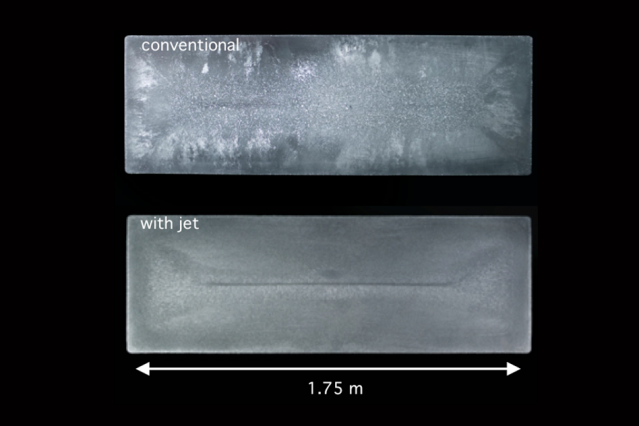

Le sezioni trasversali solidificate dei lingotti di alluminio sono state realizzate utilizzando un metodo convenzionale (in alto) e un nuovo processo di metallo a getto sviluppato dai ricercatori del MIT. “L'introduzione del getto ha indotto un ricircolo dei grani completamente diverso, e quindi si ottiene una microstruttura diversa lungo tutta la sezione, ” afferma il professore assistente del MIT Antoine Allanore. Credito:Massachusetts Institute of Technology

Le lastre di alluminio industriale sono tipicamente prodotte mescolando piccole quantità di rame o manganese in un serbatoio di alluminio fuso che viene rapidamente raffreddato, un processo noto come colata a freddo diretto. Variazioni nel modo in cui questi elementi si solidificano possono produrre risultati irregolari che indeboliscono il prodotto finale, con getti che talvolta finiscono in discarica. Controllare la distribuzione degli elementi di rinforzo all'alluminio durante una colata è quindi fondamentale per ridurre gli sprechi e migliorare l'affidabilità del prodotto.

Negli ultimi tre anni, Antoine Allanore, assistente professore di metallurgia del MIT, e il suo studente Samuel R. Wagstaff PhD '16 hanno sviluppato un nuovo processo che utilizza un getto turbolento per ridurre del 20% questa distribuzione irregolare nelle strutture in lega di alluminio. I ricercatori sono stati in grado di individuare un singolo numero, l'"indice di macrosegregazione", che quantifica la differenza tra la composizione chimica ideale e la composizione chimica effettiva in punti specifici del processo di solidificazione.

"Ora abbiamo testato la tecnologia lungo tutta la catena di approvvigionamento, e abbiamo confermato che il miglioramento del 20% nell'indice di macrosegregazione era abbastanza buono da consentire un ulteriore aumento della produttività, "dice Allanore.

I risultati sperimentali di Wagstaff e Allanore e le spiegazioni teoriche sulla lavorazione dell'alluminio a freddo diretto sono pubblicati in un paio di articoli sulla rivista Metallurgical and Transazioni di materiali B, con una terza pubblicazione in attesa. Il lavoro è stato svolto in collaborazione con il produttore di alluminio globale Novelis, con tutti gli esperimenti che si svolgono presso il Novelis Solatens Technology Center di Spokane, Washington; alcuni aspetti della ricerca sono stati brevettati.

Combattere le strutture squilibrate

La macrosegregazione è la distribuzione non uniforme di elementi di lega all'interno di una parte in alluminio solidificato, creare, Per esempio, regioni povere di rame. Questo è più probabile che si verifichi al centro di un casting, dove rimane nascosto fino a quando il getto non viene rielaborato per un altro uso come la laminazione di una lastra spessa in una lastra piana. Queste strutture sbilanciate possono formarsi su una scala da diverse frazioni di pollice a diversi metri e possono portare a fessurazioni, cesoiamento o altri cedimenti meccanici del materiale.

Questo problema è particolarmente significativo in quanto l'industria si sta muovendo verso programmi di produzione più rapidi e tirature di lamiere più grandi, ad esempio, parti per camioncini e ali di aeroplani. Una maggiore enfasi sul riciclaggio dell'alluminio pone anche problemi in cui la composizione degli elementi secondari può essere imprevedibile.

"Analizzando la struttura, ed in particolare la presenza di grani solidi, formato quando la lega di alluminio si trasforma da liquido a solido è difficile perché non puoi vedere attraverso l'alluminio, e il materiale viene rapidamente raffreddato da 700 gradi Celsius (1, 292 gradi Fahrenheit), e grani di dimensioni diverse si muovono mentre l'alluminio si solidifica a una velocità di circa 2 o 3 pollici al minuto, dice Allanore. Il problema è tipicamente la mancanza dell'elemento di lega vicino al centro della lastra o lingotto solidificante.

"E' una situazione molto perversa, nel senso che dall'esterno la solida lastra potrebbe sembrare molto bella, pronti per passare al prossimo trattamento, ed è solo in seguito che scopri che c'era questo difetto in una sezione, o in una zona, che sostanzialmente significa un'enorme perdita di produttività per l'intera filiera, "Spiega Allanore.

Fare leghe uniformi

"Nei nostri esperimenti, abbiamo fatto dei test specifici a fondo scala per estinguere, quindi per campionare sostanzialmente il metallo fuso mentre viene colato, e abbiamo visto grani ovunque tra 10 micron fino a 50 micron, e quei grani sono, secondo il nostro sviluppo, i responsabili della macrosegregazione, " dice Allanore. La loro soluzione è inserire una corrente a getto per far ricircolare il liquido caldo in modo che quei grani vengano ridistribuiti uniformemente anziché accumularsi in una regione del lingotto. "È come un tubo d'acqua in una piscina, " spiega. "Da un punto di vista puramente fluidodinamico, il composto è omogeneo. è solo un pieno, miscela completa degli elementi di lega e alluminio."

"L'introduzione del getto ha indotto un ricircolo dei grani completamente diverso e quindi si ottiene una microstruttura diversa, lungo tutta la sezione. Non è solo ai bordi o non solo al centro, è davvero in tutta la sezione, " dice Allanore. I ricercatori sono stati in grado di calcolare la potenza ottimale del getto necessaria per le leghe di alluminio più comuni, e poi testato le loro previsioni.

"Il lavoro del Professor Allanore è un eccellente esempio di applicazione della teoria della solidificazione alla soluzione di un problema industriale del mondo reale, "dice Merton C. Flemings, il Professore Emerito Toyota di Lavorazione dei Materiali al MIT.

Immerso nella lavorazione dei metalli

Sam Wagstaff, autore principale dei tre paper con Allanore, ha terminato il dottorato al MIT a settembre dopo soli tre anni e ora lavora per Novelis a Sierre, Svizzera. "Il motivo per cui questo progetto ha successo è, Certo, a causa di Sam Wagstaff, " Dice Allanore. "È stato un fantastico studente laureato." Wagstaff, 27, è un pronipote di George Wagstaff, e nipote di William Wagstaff, il cui Spokane, Lavare., l'officina meccanica della zona è diventata Wagstaff Inc., specializzata nei refrigeratori utilizzati per produrre leghe di alluminio solide da liquido fuso (ma che non era coinvolta in questa ricerca). Il padre di Sam Wagstaff, Roberto, lavora per Novelis, e lo stesso Sam ha lavorato per la prima volta per Novelis all'età di 14 anni. Dopo aver conseguito la laurea in ingegneria meccanica e aerospaziale presso la Cornell University, Novelis ha offerto a Wagstaff l'opportunità di conseguire un dottorato di ricerca per aiutare l'azienda a risolvere il problema della macrosegregazione sviluppando un metodo per mescolare l'alluminio.

"Essere in un ambiente [in cui Novelis è] d'accordo con me che prendo il progetto e allo stesso tempo il MIT mi permette di portarlo ovunque sentissi che doveva andare, alla fine è stata un'esperienza straordinaria, " Dice Wagstaff. "Non conosco molte altre aziende o luoghi che mi avrebbero fatto crescere tanto quanto ho fatto io, e per questo sono davvero grato, " dice Wagstaff.

"Il problema che hai con la lastra aerospaziale o aerospaziale è che hai regioni di macrosegregazione molto significative al centro di quella lastra, quindi hai drastici cali delle proprietà meccaniche proprio al centro, " dice Wagstaff. "La nostra ricerca è iniziata con l'idea che vogliamo essere in grado di fermare la macrosegregazione, " dice Wagstaff. Invece di studiare molti modi diversi per mescolare l'alluminio, Wagstaff dice che lui e Allanore hanno proposto di sviluppare un criterio di miscelazione proprio come quelli usati nell'ingegneria chimica. Poiché i problemi peggiori si verificavano al centro dei lingotti, con fino al 20 percento di variazione nella composizione lì, che divenne il fulcro della ricerca, lui dice.

"Sapevamo che potevamo capire come mescolare le cose e potevamo mescolare le cose, ma poter confrontare A con B con C sarebbe stato davvero difficile, e quindi è da lì che proviene l'indice di macrosegregazione. È solo uno schema numerico che abbiamo inventato per confrontare la miscelazione di tipo A con la miscelazione di tipo B e la miscelazione di tipo C, quindi possiamo in qualche modo mettere in relazione tutti i diversi parametri di miscelazione insieme per dire che questo tipo di miscelazione è migliore, " dice. L'indice punisce i lingotti a seconda della loro deviazione dalla composizione desiderata in funzione della loro distanza dal centro e un numero indice più basso rappresenta una qualità superiore.

La soluzione era progettare un getto che funzionasse con le macchine di colata diretta a freddo esistenti. "Tutto quello che abbiamo fatto è stato cambiare la potenza del getto in funzione del diametro usando una pompa magnetica per controllare la velocità, potenza e velocità di quel getto durante il lancio, " dice Wagstaff. "La cosa grandiosa dei jet è che sono abbastanza ben definiti, capiamo come si espandono, come le loro forze sono distribuite in funzione del tempo, in funzione dello spazio, quindi sono un fenomeno relativamente facile da studiare. Abbiamo finito per accoppiare i magneti con il getto e abbiamo costruito una pompa magnetica senza contatto per generare il nostro getto".

Ottimizzazione della potenza del getto

Il team ha sviluppato formule per calcolare quanto veloce e quanto deve essere forte la potenza del getto per prevenire il raggruppamento di difetti al centro per un dato insieme di elementi di lega e dimensioni dello stampo. Mentre i giornali riportano un miglioramento del 20 percento, Wagstaff dice con l'ottimizzazione della pompa a getto, è possibile un miglioramento fino al 60 percento.

Piccole variazioni nei singoli grani [microsegregazione] possono a volte essere sanate riscaldando la fusione di alluminio, ma quando si verifica una distribuzione irregolare su larga scala con una linea centrale debole, non è pratico perché impiegherebbe troppo tempo perché il rame o altri elementi di lega migrino attraverso il materiale.

La studentessa laureata in scienze dei materiali Carolyn M. Joseph nel gruppo di Allanore sta studiando come questi grani che causano la macrosegregazione si formino in una lega di alluminio che è il 4,5% in peso di rame. Utilizzando la nuova tecnica di agitazione a getto, preleva campioni durante la colata vicino alla regione a due fasi (slurry), in cui i grani di metallo solido circolano nell'alluminio liquido. Lo fa raffreddando rapidamente il metallo in vari punti lungo il lingotto mentre si sta formando, e studia i campioni al microscopio per le differenze nella dimensione dei grani, forma, composizione e distribuzione. "La dimensione della tua solida struttura, quanto è fine o grossolano, dipende dalla velocità con cui lo stai raffreddando, " Joseph spiega. Le immagini microscopiche che ha fatto di campioni che mostrano grandi strutture di grani sono la prova che quei grani erano solidi nel liquame prima che fosse rapidamente raffreddato, lei dice.

"Nel liquido, sono misti, il rame e l'alluminio formano una soluzione, ma quando passi da liquido a solido, c'è segregazione degli elementi di lega, " dice Giuseppe. I grani che si formano presto sono impoveriti di rame e tendono a raggrupparsi al centro di una lastra.

"Il vantaggio è che si tratta di un tipo intermedio di istantanea. Invece di guardare la sezione trasversale finale e studiarne la granulometria e la composizione, possiamo vederlo in una fase intermedia, mentre è un impasto semisolido, cosa sta succedendo, " spiega Giuseppe, che sta lavorando per un master in scienza dei materiali. "Sulla macroscala, vuoi una distribuzione uniforme del rame, ed è quello che la miscelazione di Sam è stata in grado di ottenere, " lei dice.

Ruolo nel riciclaggio

Allanore crede che anche il processo dell'alluminio agitato a getto possa svolgere un ruolo nel riciclaggio. "Non tutti i prodotti riciclati di alluminio sono uguali, perché alcuni di loro provengono da un ex piano e alcuni di loro provengono da un'ex lattina per bevande, e queste sono due leghe diverse, " dice. "Quindi, quando si tratta di una società in grado di riciclare e realizzare nuovi prodotti in alluminio di alta qualità, possiamo vedere chiaramente che c'è un problema di come affronteremo quegli elementi di lega. Il lavoro che abbiamo fatto, Credo, è un esempio di come possiamo modificare le tecnologie esistenti in modo che diventino più pronte ad avere più materiale riciclato senza compromettere alla fine la qualità del prodotto che stai realizzando."

"Svolgendo la giusta quantità di lavoro teorico e di lavoro sperimentale e lavorando in collaborazione, mano nella mano con l'industria, possiamo trovare questo tipo di soluzioni che consentono una maggiore produttività, più materiali riciclati che significa meno energia e minor impatto ambientale, qualcosa di molto eccitante, "dice Allanore.

Questa storia è stata ripubblicata per gentile concessione di MIT News (web.mit.edu/newsoffice/), un popolare sito che copre notizie sulla ricerca del MIT, innovazione e didattica.