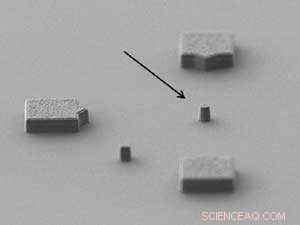

Immagine di microscopia elettronica a scansione ad angolo obliquo di un microdisco di 500 nanometri di diametro. Credito:A*STAR Data Storage Institute

La produzione di laser a semiconduttore su un wafer di silicio è un obiettivo di lunga data per l'industria elettronica, ma la loro fabbricazione si è rivelata impegnativa. Ora, i ricercatori di A*STAR hanno sviluppato un modo innovativo per produrli che è economico, semplice e scalabile.

I laser ibridi al silicio combinano le proprietà di emissione di luce dei semiconduttori del gruppo III-V, come l'arseniuro di gallio e il fosfuro di indio, con la maturità delle tecniche di produzione del silicio. Questi laser stanno attirando una notevole attenzione in quanto promettono poco costoso, dispositivi ottici producibili in serie che possono integrarsi con elementi fotonici e microelettronici su un singolo chip di silicio. Hanno potenziale in una vasta gamma di applicazioni, dalla comunicazione dati a breve distanza all'alta velocità, trasmissione ottica a lunga distanza.

Nell'attuale processo produttivo, però, i laser sono fabbricati su wafer a semiconduttore III-V separati prima di essere allineati individualmente a ciascun dispositivo di silicio, un processo che richiede tempo, processo costoso che limita il numero di laser che possono essere posizionati su un chip.

Per superare questi limiti, Doris Keh-Ting Ng e i suoi colleghi dell'A*STAR Data Storage Institute hanno sviluppato un metodo innovativo per produrre un semiconduttore ibrido III-V e una microcavità ottica silicio su isolante (SOI). Ciò riduce notevolmente la complessità del processo di fabbricazione e si traduce in un dispositivo più compatto.

"È molto difficile incidere l'intera cavità, " dice Ng. "Attualmente, non esiste un'unica ricetta e maschera di incisione che permetta di incidere l'intera microcavità, e così abbiamo deciso di sviluppare un nuovo approccio".

Attaccando prima un film sottile di semiconduttore III-V a un wafer di ossido di silicio (SiO2) utilizzando un processo di incollaggio termico interstrato SOI, hanno prodotto un forte legame che elimina anche la necessità di forti agenti ossidanti, come soluzione Piranha o acido fluoridrico.

E utilizzando una tecnica a doppia maschera rigida per incidere la microcavità che confinava l'incisione allo strato previsto, hanno eliminato la necessità di utilizzare più cicli di litografia e incisione sovrapposti, una procedura impegnativa.

"Il nostro approccio riduce il numero di fasi di fabbricazione, riduce l'uso di sostanze chimiche pericolose, e richiede solo un passaggio di litografia per completare il processo, " spiega Ng.

L'opera presenta, per la prima volta, una nuova configurazione eterocore e un processo di fabbricazione integrato che combina il legame interstrato di SiO2 a bassa temperatura con una doppia maschera rigida, modello di litografia singola.

"Il processo non solo rende possibile la produzione di dispositivi eterocore, riduce anche notevolmente le sfide di fabbricarli, e potrebbe servire come una microcavità ibrida alternativa per l'uso da parte della comunità di ricerca, "dice Ng.