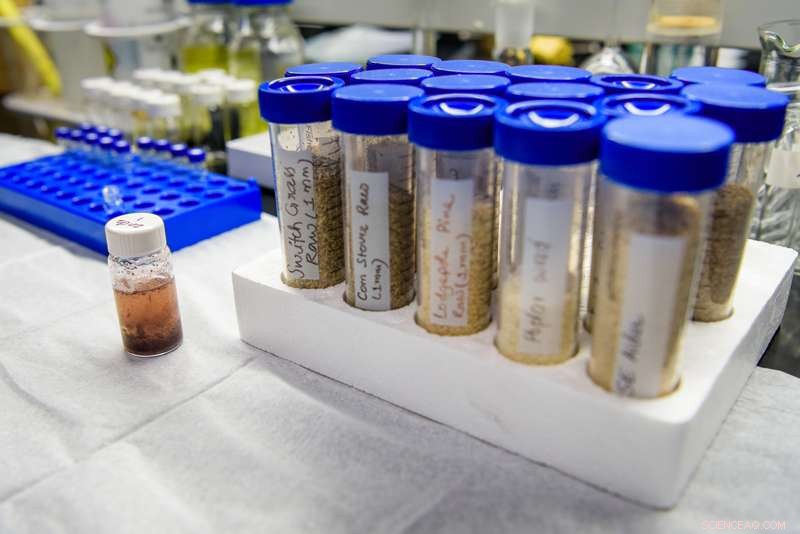

Da materiali di scarto come trucioli di legno e pannocchie di mais, I ricercatori UD stanno estraendo zuccheri che possono sostituire il petrolio nella produzione di migliaia di prodotti di consumo. Credito:Evan Krape/ Università del Delaware

Lo shampoo con cui ti sei lavato i capelli stamattina. I palloncini per la festa. Frigoriferi e occhiali da sole, medicina e repellente per zanzare, corde di chitarra ed esche da pesca. Questi, e migliaia di altri prodotti che usiamo ogni giorno, contengono sostanze chimiche a base di petrolio. Ma i ricercatori dell'Università del Delaware possono ora offrire ai produttori un'alternativa molto più dolce a questo combustibile fossile.

Un team di ricerca UD ha inventato un processo più efficiente per estrarre gli zuccheri dai trucioli di legno, pannocchie di mais e altri rifiuti organici provenienti da foreste e fattorie. Questa materia prima biorinnovabile potrebbe servire come un più economico, sostituto sostenibile del petrolio utilizzato nella produzione di tonnellate e tonnellate di beni di consumo all'anno, beni che i consumatori vogliono essere più ecologici. Più della metà dei consumatori negli Stati Uniti è disposta a pagare di più per prodotti rispettosi dell'ambiente, secondo il Survey of the American Consumer di GfK MRI, segnalato all'inizio di quest'anno.

Basudeb Saha, direttore associato per la ricerca presso il Catalysis Center for Energy Innovation di UD, un centro di ricerca per la frontiera energetica designato dal Dipartimento dell'energia degli Stati Uniti, ha guidato lo sforzo, che ha coinvolto scienziati dell'UD e della Rutgers University. I risultati sono pubblicati in ChemSusChem , una delle migliori riviste interdisciplinari incentrate sulla chimica sostenibile.

"Per produrre prodotti chimici e combustibili più ecologici, stiamo lavorando con materiale vegetale, ma non vogliamo competere con il suo valore alimentare, " disse Saha. "Quindi, invece di prendere il mais ed estrarne gli zuccheri per produrre etanolo, utilizziamo i gambi e le pannocchie avanzati dalla raccolta del mais, così come altri tipi di rifiuti come trucioli di legno e bucce di riso".

Sebbene l'ultimo decennio abbia visto uno spostamento verso l'utilizzo di tali rifiuti, denominata biomassa lignocellulosica, creare prodotti chimici per la produzione di plastiche biodegradabili, prodotti farmaceutici, cosmetici e biocarburanti, le bioraffinerie hanno faticato a trovare forniture stabili e con costi di lavorazione elevati.

Sebbene i trucioli di legno e le pannocchie di mais possano sembrare semplici, materiali economici, sono difficili da scomporre chimicamente.

"La lignina che rende le loro pareti cellulari così dure e robuste agisce come una supercolla, tenendo ben stretti gli zuccheri, "Saha ha detto.

Sunita Sadula, un ricercatore post-dottorato presso il Centro di catalisi dell'UD per l'innovazione energetica, un DOE Energy Frontier Research Center, lavora in laboratorio per estrarre gli zuccheri dai trucioli di legno, pannocchie di mais e altri rifiuti forestali e agricoli. Credito:Evan Krape/ Università del Delaware

UD inventa la tecnologia one-step

L'industria attualmente separa gli zuccheri dalla lignina attraverso un processo in due fasi che utilizza sostanze chimiche aggressive e condizioni di reazione nella prima fase, e un enzima costoso nella seconda fase. Questo processo rende costosi gli zuccheri risultanti e i prodotti finali, anche se rinnovabile, meno competitivi di quelli prodotti con il petrolio.

Il processo inventato in UD, però, è solo un passo. Non richiede una fase di pretrattamento separata comunemente usata nelle bioraffinerie per disintegrare la lignina dai polimeri di zucchero cellulosa ed emicellulosa. La tecnologia one-step di UD integra la fase di pretrattamento e l'idrolisi di cellulosa ed emicellulosa in una pentola e opera a temperature notevolmente basse (85°C) e tempi di reazione brevi (un'ora), che rende il metodo efficiente dal punto di vista energetico. È efficiente in termini di acqua, pure.

La chiave della tecnologia, che è stata depositata come domanda di brevetto internazionale da UD, è l'uso di una soluzione concentrata di un sale inorganico in presenza di una piccola quantità di acido minerale. La soluzione salina concentrata richiede una quantità minima di acqua. La soluzione rigonfia le particelle di legno o altra biomassa, permettendo alla soluzione di interagire con le fibre, proprio come un giornale si gonfia quando l'acqua si rovescia su di esso.

Le proprietà uniche della soluzione salina rendono il metodo molto efficiente, Saha ha detto, con una resa teorica di zuccheri fino al 95%.

Cosa c'è di più, il team ha integrato il processo con un altro passaggio, chiamata reazione di disidratazione, che converte gli zuccheri in furani nello stesso recipiente e permette di riciclare la soluzione salina. I furani sono composti altamente versatili utilizzati come materiali di partenza per la produzione di prodotti chimici speciali.

L'innovazione UD impiega l'intensificazione dei processi, l'esecuzione di più passaggi in modo integrato, con conseguente minor consumo di energia e acqua. Questo concetto, implementato su larga scala, è il fulcro di RAPID, un Manufacturing USA Institute guidato dall'American Institute of Chemical Engineers, che coinvolge anche UD come attore chiave.

"Il nostro processo consente, per la prima volta, la produzione economica di flussi di alimentazione che potrebbero migliorare profondamente l'economia dei bioprodotti cellulosici fabbricati a valle, per non parlare dei benefici ambientali della sostituzione del petrolio, " Dice Saha. "Più di 10, Nel 2010 sono stati segnalati 000 milioni di tonnellate di emissioni di carbonio da combustibili fossili e prodotti chimici convenzionali, che ha un effetto catastrofico a lungo termine sul nostro ambiente".