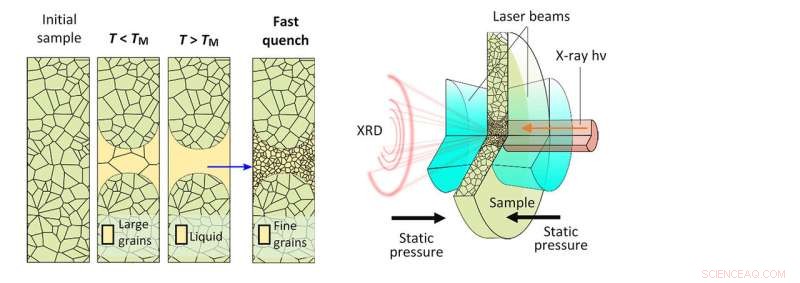

Il modo in cui i metalli si fondono ad alte temperature e pressioni è stato chiarito con una nuova tecnica di diffusione dei raggi X. Un metallo è racchiuso tra due incudini diamantate ad alta pressione. Un laser fonde il campione (a destra), mentre la struttura è monitorata con la diffrazione dei raggi X. La microstruttura metallica (struttura granulare verde e regioni riscaldate gialle) a diverse temperature è mostrata schematicamente a sinistra. Seguendo l'impulso laser, i grani iniziali crescono prima di fondersi. (TM è la temperatura di fusione). Piccoli grani si formano quando il metallo fuso si ricongela dopo un rapido raffreddamento (tempra). Credito:Dipartimento dell'Energia degli Stati Uniti

A temperature calde come il sole e sotto pressioni oltre un milione di volte la pressione atmosferica, il metallo molibdeno fonde. Tracciare la storia fusa del metallo ha chiarito il punto di fusione, confine tra fase solida e fase liquida. Per monitorare il processo di fusione, un team ha focalizzato un raggio di raggi X negli stretti confini tra due micro-incudini di diamante ultra-duro. Un laser ha riscaldato il piccolo volume. Il raggio di raggi X ha permesso il tracciamento di caratteristiche fini che si sono formate in modo univoco dal metallo fuso ed erano una chiara indicazione che si era verificata la fusione.

La caratterizzazione della fusione ad alta pressione è stata utilizzata per mappare l'importante regione delle temperature e delle pressioni appena prima che un metallo solido si sciolga per diventare una pozza di liquido. Le misurazioni a temperature e pressioni estreme sono state rese possibili utilizzando una cella diamantata in miniatura e un laser. Questo nuovo metodo di diffusione dei raggi X ha consentito una mappa di fase più accurata. Ha risolto le differenze tra i modelli e gli esperimenti precedenti, e ha anche rivelato una nuova fase.

Il rilevamento affidabile del punto di fusione dei materiali ad alta pressione è stato sperimentalmente difficile. Quello che serve è un modo per dire se un campione è solido o liquido nei confini di una piccola cella ad alta pressione. Con questo nuovo metodo, il riscaldamento laser controllato e il raffreddamento rapido hanno creato una firma strutturale misurabile che ha contrassegnato il viaggio di un materiale nello stato fuso.

Nella ricerca, una squadra ha inserito un piccolo campione di metallo di molibdeno tra incudini di diamante in miniatura. Hanno spremuto il metallo a pressioni estreme:oltre un milione di volte la pressione atmosferica della Terra. Hanno usato raggi laser a infrarossi per riscaldare il volume del campione a temperature estreme fino a quelle sulla superficie del sole. Allo stesso tempo, un raggio di raggi X luminoso e altamente focalizzato ha generato modelli di diffrazione. Questi modelli sono sensibili allo stato microcristallino del metallo. I ricercatori hanno scoperto che la distribuzione delle dimensioni iniziali dei grani cristallini è cresciuta fino a diametri maggiori dopo il riscaldamento iniziale.

Quando il campione si è sciolto, i grani sono scomparsi. E, dopo un rapido raffreddamento, il liquido si ricristallizza con grani molto più piccoli. Queste valutazioni possono essere utilizzate per rispondere alla domanda, anche dopo il fatto, se una particolare escursione di temperatura ha causato la fusione del metallo. I cambiamenti strutturali sono un nuovo, criterio più affidabile per esplorare la mappa di fase a pressioni e temperature estreme. Questo nuovo approccio ha migliorato l'accuratezza della mappa di fase del molibdeno e ha rimosso le discrepanze tra la teoria e le misurazioni meno accurate nella letteratura scientifica.

Anche, lo studio della microstruttura vicino ma al di sotto del punto di fusione ha rivelato una nuova fase con un riarrangiamento molto strutturato dei grani fini. È simile alla struttura testurizzata che si trova dopo la deposizione di film metallici su un substrato mediante condensazione di vapore. Imparare a manipolare queste microstrutture ha implicazioni per una serie di applicazioni ad alta temperatura, comprese le proprietà meccaniche dei materiali nei motori e negli armamenti.