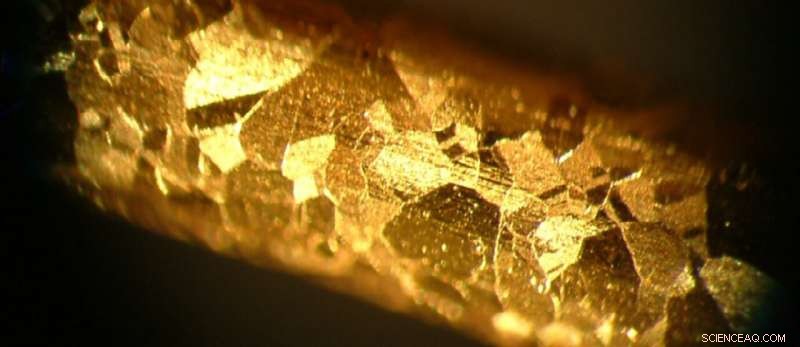

Credito:Università Aalto, Robert von Bonsdorff

Lo studio mostra che il nuovo processo a base di cloruro recupera l'84% dell'oro rispetto al 64% recuperato con i metodi tradizionali.

L'oro è uno dei metalli più popolari al mondo. Malleabile, conduttivo e non corrosivo, è usato in gioielleria, elettronica, e anche l'esplorazione dello spazio. Ma la produzione tradizionale dell'oro in genere coinvolge una famosa tossina, cianuro, che è stato vietato per uso industriale in diversi paesi.

L'attesa per un'alternativa scalabile non tossica potrebbe ora essere finita poiché un team di ricerca dell'Università di Aalto in Finlandia ha sostituito con successo il cianuro in una parte fondamentale dell'estrazione dell'oro dal minerale. I risultati sono pubblicati in Ingegneria Chimica.

Tradizionalmente, una volta che il minerale d'oro viene estratto dal suolo, viene ridotto in polvere e passato attraverso una serie di serbatoi in un processo chiamato lisciviazione. Il cianuro viene quindi utilizzato per separare l'oro dal minerale nella soluzione lisciviata.

Con il nuovo processo, il processo di lisciviazione e recupero avviene con cloruro, uno dei due elementi nel sale da cucina.

"Fino ad ora, nessuno ha sviluppato un buon metodo per recuperare piccole quantità di oro da soluzioni industriali di cloruro, "dice Ivan Korolev, ricercatore del progetto e dottorando.

"Con il nostro processo, la quantità di oro che siamo riusciti a recuperare usando il cloruro arriva fino all'84%. In confronto, utilizzando il processo standard al cianuro con lo stesso minerale ha prodotto solo il 64% nel nostro esperimento di controllo, " lui spiega.

Chiamata sostituzione elettrodeposizione-redox (EDRR), il nuovo processo combina il meglio di due metodi comuni per l'estrazione dell'oro lisciviato:elettrolisi, che utilizza correnti elettriche per ridurre l'oro o altri metalli presenti nella soluzione di lisciviazione, e cementazione, che aggiunge particelle di altri metalli alla soluzione per reagire con l'oro. Professor Mari Lundström e docente universitario Kirsi Yliniemi, dalla Scuola di Ingegneria Chimica dell'Università di Aalto, sono alla base del suo sviluppo.

"Con EDRR, applichiamo brevi impulsi di elettricità per creare sottili strati di metallo, nel nostro caso rame, sull'elettrodo e provocare una reazione che incoraggia l'oro a sostituire il rame strato dopo strato, " dice Korolev. "Il metodo ha un basso consumo energetico e non richiede l'aggiunta di altri elementi."

Collaborazione a livello di settore

La ricerca è stata condotta nell'ambito di un più ampio progetto di sostenibilità dell'UE chiamato SOCRATES, e il lavoro è stato svolto in collaborazione con il gigante finlandese della tecnologia mineraria Metso Outotec. La maggior parte degli esperimenti è stata eseguita presso il centro di ricerca dell'azienda nella Finlandia occidentale.

"La collaborazione con Metso Outotec ci ha permesso di sviluppare il metodo in un modo molto più vicino all'implementazione nel mondo reale, " dice Korolev. "Abbiamo iniziato con circa il 9% di recupero, ma poi è cresciuto fino al 25%, e presto abbiamo raggiunto il 70%, a volte abbiamo persino raggiunto il 95%".

"Una cosa è fare un esperimento come questo su piccola scala, ma nessuno lo aveva mai fatto alla scala che abbiamo fatto noi. Abbiamo dimostrato che anche se il nostro metodo è ancora veramente nuovo, c'è un grande potenziale per renderlo un'alternativa di successo al tradizionale processo industriale, " lui dice.

"I metodi di estrazione del passato hanno sempre lasciato dietro di sé alcuni metalli preziosi. Ora, poiché la domanda di metalli cresce continuamente, anche queste piccole quantità sono importanti, " dice. "Penso che possiamo ancora aumentare la resa con la nostra tecnologia EDRR. Forse non possiamo raggiungere il 100%, ma credo che possiamo raggiungere il 90% o più."

"Sarebbe bello vedere una società mineraria interessata a questa tecnologia e disposta a testare il proprio minerale in loco".

Anche Korolev ha un interesse molto personale per il progetto. Nato nella città mineraria siberiana di Kemerovo, è cresciuto vedendo sia i lati positivi che quelli negativi dell'industria. Durante gli studi di ingegneria mineraria, prima in Russia e poi in diverse università europee, Korolev si interessò alla metallurgia e al recupero dei materiali di scarto.