Un nuovo processo di fabbricazione potrebbe rendere più semplice e meno costoso incorporare il rilevamento ottico su dispositivi lab-on-a-chip. Questi dispositivi integrano le funzioni di laboratorio su un "chip" di plastica o vetro di dimensioni non superiori a pochi centimetri quadrati, consentendo test automatizzati in studio medico o vari tipi di analisi chimiche o biologiche con strumenti portatili.

Il materiale più comune utilizzato oggi per realizzare dispositivi lab-on-a-chip è il silicone poli-dimetilsilossano (PDMS) a causa della sua ottica, proprietà meccaniche e chimiche, il suo basso costo e la facilità con cui può essere strutturato alla microscala. Poiché questi dispositivi diventano più comuni e sempre più complessi, c'è bisogno di modi meno costosi per incorporare tutti i componenti ottici PDMS come le guide d'onda per dirigere la luce sul e all'interno del chip.

"Il nostro nuovo metodo è compatibile con lo sviluppo di piattaforme lab-on-chip in cui le guide d'onda ottiche integrate possono essere un ottimo strumento per la diagnostica basata sulla luce o le applicazioni di monitoraggio, ", ha affermato Mathieu Hautefeuille dell'Universidad National Autonomous University of Mexico, coautore del paper.

Nel diario Materiali ottici Express , dalla Società Ottica (OSA), i ricercatori descrivono il loro metodo semplice ed economico per realizzare guide d'onda PDMS che possono essere facilmente integrate in un dispositivo lab-on-a-chip realizzato con lo stesso materiale. Usano il loro nuovo approccio per fabbricare un divisore di fascio PDMS, che divide l'uscita laser in due raggi.

"Al meglio delle nostre conoscenze, questa è la prima volta che l'incisione laser a bassa potenza è stata utilizzata per microstrutturare polimeri per la fabbricazione di guide d'onda ottiche, " ha detto Hautefeuille. "Questo studio mostra che una piattaforma laser molto economica, basato su un'unità CD/DVD nel nostro caso, può competere con i laser ad alta potenza per tali applicazioni."

I ricercatori affermano che la loro nuova tecnica di fabbricazione potrebbe essere utile per altre applicazioni, compresi quelli che richiedono microstrutturazioni di precisione, e che può essere utilizzato per incidere altri materiali polimerici oltre al PDMS.

Incisione a bassa potenza di un materiale trasparente

Per realizzare le guide d'onda PDMS, i ricercatori hanno iniziato creando uno stampo. Hanno usato il raggio laser fortemente focalizzato di un masterizzatore CD/DVD che avevano a disposizione per incidere un foglio di acrilico trasparente. Poiché le sorgenti laser a bassa potenza come quelle dei masterizzatori CD/DVD in genere non vengono assorbite da materiali trasparenti, i ricercatori hanno rivestito l'acrilico con nanocarbonio altamente assorbente. Ciò ha creato aree individuate di calore intenso che potrebbero essere utilizzate per incidere il materiale con una risoluzione su microscala.

I ricercatori hanno quindi creato PDMS con due diversi indici di rifrazione modificando attentamente le condizioni di miscelazione e polimerizzazione del materiale. Hanno riempito il microstampo inciso con PDMS di un indice di rifrazione, curato il materiale, quindi posto uno strato di PDMS con un diverso indice di rifrazione in cima. Dopo un altro passaggio di polimerizzazione, i ricercatori hanno rimosso il PDMS dallo stampo, lo capovolse e aggiunse un altro strato di PDMS per creare una guida d'onda completamente incorporata in due lastre di PDMS.

Per verificare la riproducibilità della ricetta di miscelazione e polimerizzazione utilizzata per controllare le proprietà ottiche del PDMS, i ricercatori hanno misurato più volte l'indice di rifrazione dei loro strati PDMS fabbricati. Hanno anche mostrato che le perdite ottiche delle guide d'onda realizzate con questa tecnica corrispondevano a quelle riportate per tecniche di fabbricazione più complicate.

"Oltre ad essere a basso costo, la nostra tecnica realizza la prototipazione rapida di guide d'onda che possono rendere possibile l'integrazione di capacità basate sulla luce come dispositivi interferometrici in dispositivi lab-on-a-chip, " ha detto Hautefeuille. "È anche possibile fabbricare guide d'onda lunghe con il nostro metodo, che può essere un grande vantaggio nei dispositivi lab-on-chip."

Realizzazione di un divisore di fascio PDMS

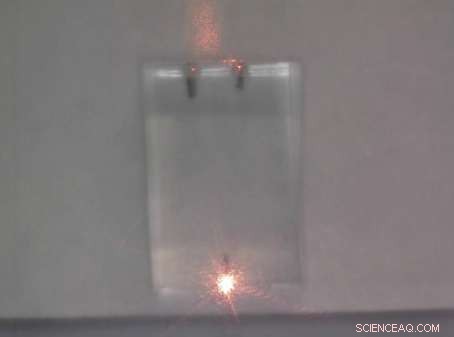

Utilizzando il nuovo approccio, i ricercatori hanno fabbricato un lungo 8 millimetri, Divisore del fascio a forma di Y. Oltre a dimostrare che il divisore di raggio ha separato un raggio laser nei due bracci di uscita, i ricercatori hanno anche dimostrato che la luce può essere commutata tra ciascun braccio modificando la posizione e l'angolo della fibra ottica che fornisce la luce.

I ricercatori stanno ora lavorando per dimostrare che il loro metodo può essere utilizzato per fabbricare dispositivi ottici integrati più complessi come un interferometro che potrebbe fungere da piattaforma completamente PDMS per applicazioni di rilevamento.

Il successo del team con questo approccio dà nuova vita alla tecnologia precedente, dimostrando al contempo che l'alta precisione non richiede sempre costi, attrezzature all'avanguardia. "Il nostro studio mostra che i laser a impulsi corti non sono strettamente necessari per incidere polimeri e plastiche trasparenti con una risoluzione su scala micron, " ha affermato Hautefeuille. "L'uso di un'unità CD/DVD riciclata dimostra ulteriormente che potresti essere in grado di allungare l'utilizzo di apparecchiature che potrebbero iniziare a sembrare obsolete".