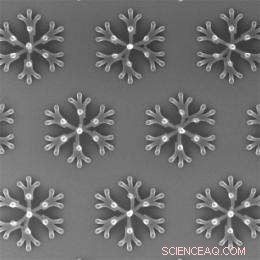

Controllare il crollo di minuscoli pilastri depositati su un substrato di silicio può produrre schemi complessi.

Trasformando un problema comune nella produzione di chip in un vantaggio, I ricercatori del MIT producono strutture larghe solo 30 atomi.

La fabbricazione di dispositivi su scala nanometrica:i transistor nei chip dei computer, l'ottica nei chip di comunicazione, i sistemi meccanici nei biosensori e nei chip microfluidici e microspecchi - dipendono ancora in modo preponderante da una tecnica nota come fotolitografia. Ma alla fine, la dimensione dei dispositivi che la fotolitografia può produrre è limitata dalla stessa lunghezza d'onda della luce. Man mano che i nanodispositivi diventano più piccoli, richiederanno nuovi metodi di fabbricazione.

In un paio di articoli recenti, ricercatori del Research Laboratory of Electronics del MIT e dell'Engineering Agency for Science di Singapore, La tecnologia e la ricerca (A*STAR) hanno dimostrato una nuova tecnica che potrebbe produrre chip con solo 10 nanometri, o circa 30 atomi, di diametro. I ricercatori utilizzano i metodi esistenti per depositare stretti pilastri di plastica sulla superficie di un chip; poi fanno crollare i pilastri in direzioni prestabilite, coprendo il chip con motivi intricati.

Ironia della sorte, il lavoro era una propaggine della ricerca che tentava di prevenire il collasso dei nanopilastri. “Il crollo delle strutture è uno dei maggiori problemi che dovrà affrontare la litografia a livello di 10 nanometri, "dice Karl Berggren, l'Emanuel E. Landsman (1958) Professore Associato di Ingegneria Elettrica e Informatica, che ha guidato il nuovo lavoro. “Strutturalmente, queste cose non sono così rigide su quella scala di lunghezza. È più come cercare di alzarsi un capello. Vuole solo floppare.” Berggren e i suoi colleghi erano sconcertati sul problema quando, lui dice, venne loro in mente che "se non possiamo finire per batterlo, forse possiamo usarlo.”

Status quo

Con la fotolitografia, i trucioli sono costruiti a strati, e dopo che ogni strato è stato depositato, è ricoperto da un materiale fotosensibile chiamato resist. La luce che risplende attraverso uno stencil dai motivi intricati - chiamato maschera - espone parti del resist ma non altre, proprio come la luce che filtra attraverso un negativo fotografico espone la carta fotografica. Le parti esposte del resist si induriscono, e il resto viene rimosso. La parte del chip non protetta dal resist viene quindi asportata, di solito da un acido o plasma; il resist rimanente viene rimosso; e l'intero processo si ripete.

La dimensione delle caratteristiche incise nel chip è vincolata, però, dalla lunghezza d'onda della luce utilizzata, e i produttori di chip si stanno già scontrando con i limiti della luce visibile. Una possibile alternativa è l'utilizzo di fasci di elettroni strettamente focalizzati - o e-beams - per esporre il resist. Ma gli e-beam non espongono l'intero chip in una volta, come fa la luce; Invece, devono scansionare la superficie del chip una riga alla volta. Ciò rende la litografia a fascio elettronico molto meno efficiente della fotolitografia.

Incidere un pilastro nel resist, d'altra parte, richiede la focalizzazione di un raggio elettronico su un solo punto. Spargere pilastri sparsi sul chip e consentire loro di collassare in schemi più complessi potrebbe quindi aumentare l'efficienza della litografia a fascio elettronico.

Lo strato di resist depositato nella litografia e-beam è così sottile che, dopo che il resist non esposto è stato lavato via, il fluido che naturalmente rimane dietro è sufficiente per sommergere i pilastri. Mentre il fluido evapora ed emergono i pilastri, la tensione superficiale del fluido rimasto tra i pilastri ne provoca il collasso.

Diventare irregolare

Nel primo dei due giornali, pubblicato l'anno scorso sulla rivista Nano lettere , Berggren e Huigao Duan, uno studente in visita dell'Università di Lanzhou in Cina, ha mostrato che quando due pilastri sono molto vicini tra loro, crolleranno l'uno verso l'altro. In un documento successivo, apparso nel numero del 5 settembre della rivista nanotech Piccolo , Berggren, Duan (ora ad A*STAR) e Joel Yang (che ha svolto il suo lavoro di dottorato con Berggren, anche entrando in A*STAR dopo la laurea nel 2009) mostrano che controllando la forma dei pilastri isolati, possono farli crollare in qualsiasi direzione scelgano.

Più specificatamente, appiattire leggermente un lato del pilastro lo farà crollare nella direzione opposta. I ricercatori non hanno idea del perché, Berggren dice:Quando hanno covato l'idea dei pilastri asimmetrici, si aspettavano che crollassero verso il lato piatto, il modo in cui un albero tende a crollare nella direzione dell'ascia che lo colpisce. Negli esperimenti, i pilastri parzialmente appiattiti crollerebbero nella direzione prevista con circa il 98% di affidabilità. “Non è accettabile da una prospettiva industriale, " dice Berggren, "ma va sicuramente bene come punto di partenza in una dimostrazione di ingegneria."

Al momento, la tecnica ha i suoi limiti. Distanzia i pilastri troppo vicini tra loro, e crolleranno l'uno verso l'altro, non importa la loro forma. Ciò limita la gamma di modelli che la tecnica può produrre su trucioli con strutture strettamente impacchettate insieme, come sono sui chip del computer.

Ma secondo Joanna Aizenberg, l'Amy Smith Berylson Professore di Scienza dei Materiali all'Università di Harvard, le applicazioni in cui la tecnica si rivelerà più utile potrebbero non essere state ancora immaginate. “Può aprire la strada alla creazione di strutture che prima non erano possibili, "dice Aizenberg. "Non sono ancora in produzione perché nessuno sapeva come realizzarli".

Sebbene Berggren e i suoi colleghi non lo sapessero quando iniziarono i propri esperimenti, per diversi anni il gruppo di Aizenberg ha utilizzato il collasso controllato di strutture su scala micrometrica per produrre materiali con nuove proprietà ottiche. Ma "applicazioni particolarmente interessanti verrebbero da questa scala sub-100 nanometri, "dice Aizenberg. "È un livello davvero sorprendente di controllo dell'assemblaggio della nanostruttura che il gruppo di Karl ha raggiunto".