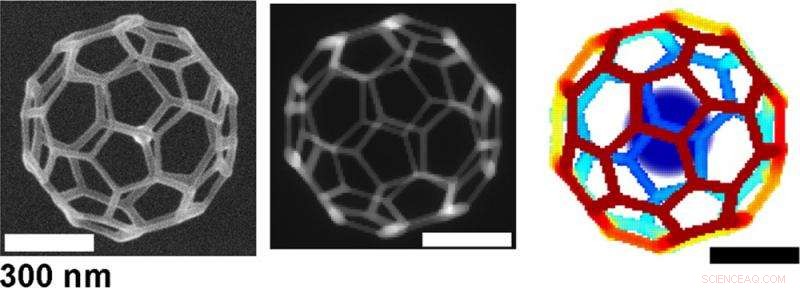

È stata creata una mesh di icosaedri troncati 3-D a 32 facce per testare la capacità della simulazione di costruire con precisione geometrie complesse. L'immagine SEM del prodotto sperimentale finale (a sinistra) era altamente coerente con la struttura prevista dall'immagine SEM virtuale (al centro) e dal modello di progettazione simulato (a destra). Credito:Oak Ridge National Laboratory

Progettare una struttura stampata in 3D è abbastanza difficile quando il prodotto misura pollici o piedi. Immagina di rimpicciolirlo più piccolo di una goccia d'acqua, più piccolo anche di un capello umano, fino a quando non viene sminuito da un comune batterio.

Questa struttura incredibilmente piccola può essere realizzata con la deposizione focalizzata indotta da un fascio di elettroni, o FEBID, essenzialmente alla stampa 3D su scala nanometrica. FEBID utilizza un fascio di elettroni da un microscopio elettronico a scansione per condensare molecole precursori gassose in un deposito solido su una superficie.

In precedenza, questo metodo era laborioso, soggetto a errori e poco pratico per la creazione di strutture complesse più grandi di pochi nanometri. Ora, un team dell'Oak Ridge National Laboratory del Dipartimento dell'Energia, in collaborazione con l'Università del Tennessee e la Graz University of Technology, ha sviluppato un potente processo di redazione guidato dalla simulazione per migliorare FEBID e introdurre nuove possibilità nella nanoproduzione.

Il caposquadra Jason Fowlkes, un membro dello staff di ricerca presso il Center for Nanophase Materials Sciences dell'ORNL, una struttura per gli utenti dell'Office of Science del DOE, ha affermato che il nuovo sistema integra progettazione e costruzione in un processo semplificato che crea complesse nanostrutture 3-D.

Harald Plank, coautore dello studio a Graz, Austria, ha affermato che la capacità di progettare accuratamente nanostrutture personalizzate "apre una serie di nuove applicazioni nella plasmonica 3D, nanosensori indipendenti ed elementi nanomeccanici su nanoscala inferiore che sono quasi impossibili da fabbricare con altre tecniche."

Il processo utilizza una simulazione 3D per guidare il fascio di elettroni e replicare reticoli e mesh complessi di dimensioni comprese tra 10 nanometri e un micron. Il modello traccia i percorsi di dispersione degli elettroni e il rilascio di elettroni secondari per prevedere il modello di deposizione sulla superficie del materiale e visualizzare la struttura finale di un esperimento.

L'aspetto innovativo di questo lavoro, secondo Fowlkes, è la convergenza di esperimenti e simulazione. La simulazione guida la costruzione sperimentale, mentre gli esperimenti completati, a sua volta, fornire feedback sulla precisione e la forza della simulazione. I progetti vengono inseriti nel programma di simulazione e disegno, e qualsiasi incongruenza tra i due causata dall'attività degli elettroni secondari può essere rilevata prima dell'esperimento.

"Nella sua forma più semplice, una volta che conosciamo il profilo di emissione di quegli elettroni secondari che non vogliamo, possiamo progettare intorno a loro, " disse Fowlkes.

Sebbene più lento di altri metodi di nanofabbricazione disponibili nella camera bianca del CNMS, il processo FEBID è l'unico in grado di produrre nanostrutture 3D ad alta fedeltà, ha detto Fowlkes. Senza possibilità di "vedere" le nanostrutture durante la costruzione, i ricercatori in precedenza si affidavano a tentativi ed errori, regolando manualmente i parametri di costruzione per produrre le forme desiderate.

Fowlkes ha affermato che il team si concentrerà ora sulla purificazione completa delle strutture dalla contaminazione da carbonio. Il processo di purificazione, chiamata purificazione in situ, rimuove le impurità durante la costruzione, utilizzando acqua o ossigeno e un laser per liberare il carbonio residuo dal precursore ed espellerlo dalla struttura. La simulazione può anche incorporare le sollecitazioni del processo di rimozione del carbonio e può anticipare la trasformazione nel prodotto finale.

"Possiamo progettare strutture in modo che il modello di scrittura effettivo possa sembrare distorto, ma questo tenendo conto del fatto che si ritrarrà e si contrarrà durante la purificazione e quindi sembrerà la struttura corretta, " disse Fowlkes.