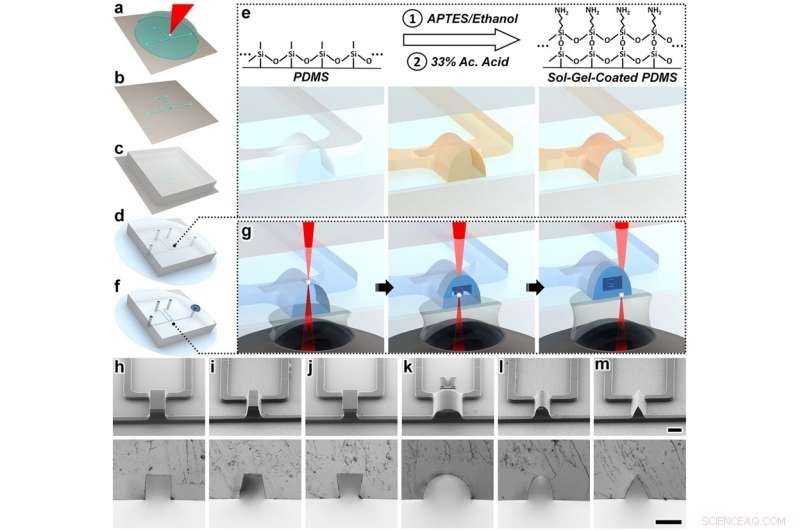

Concetto di scrittura laser diretta in situ (isDLW) basato su sol-gel. (a-g) Illustrazioni del protocollo di fabbricazione isDLW per un elemento microfluidico stampato all'interno di un microcanale semi-ovulare. (a) DLW delle strutture dello stampo a canale. (b) Stampo master negativo fabbricato. (c) Microstampaggio di poli(dimetilsilossano) (PDMS). (d) PDMS microstampato legato a un substrato di vetro. (e) Reazione sol-gel acetica (Ac.) catalizzata da acido per rivestire i microcanali PDMS con uno strato adesivo di (3-amminopropil)trietossisilano (APTES). (f) Caricamento sotto vuoto di un materiale fotopolimerizzabile in fase liquida nei microcanali rivestiti con sol-gel. (g) Il processo isDLW “dal soffitto al pavimento”. Gli impulsi laser a femtosecondi focalizzati (rosso) passano attraverso una lente dell'obiettivo, olio per immersione, substrato di vetro, e fotomateriale in fase liquida per avviare la fotopolimerizzazione controllata spazialmente (bianco) in un punto per punto, metodologia a strati, producendo infine una struttura composta da fotomateriale polimerizzato (blu) che è completamente sigillato sull'intera superficie luminale del microcanale rivestito di sol-gel. (h–m) Micrografie di (in alto) stampi per negativi stampati in DLW, e (in basso) profili PDMS replicati corrispondenti a distinte geometrie di sezione trasversale del microcanale:(h) rettangolare (mimetico di incisione profonda con ioni reattivi (DRIE), (i) rastremato verso l'esterno (mimetico fotoresist tono positivo), (j) rastremato verso l'interno (mimetico fotoresist tono negativo), (k) semicircolare, (l) semi-ovulare, e (m) triangolare (vedi anche Fig. S1) supplementare. Barre di scala = 100 μm. Credito: Rapporti scientifici

Gli ingegneri dell'Università del Maryland (UMD) hanno creato il primo elemento del circuito del fluido stampato in 3D così piccolo che 10 potrebbe poggiare sulla larghezza di un capello umano. Il diodo assicura che i fluidi si muovano in una sola direzione, una caratteristica fondamentale per prodotti come i dispositivi impiantabili che rilasciano le terapie direttamente nel corpo.

Il diodo microfluidico rappresenta anche il primo utilizzo di una strategia di nanostampa 3D che supera le precedenti barriere di costo e complessità che ostacolano i progressi in aree dalla medicina personalizzata alla somministrazione di farmaci.

"Proprio come il restringimento dei circuiti elettrici ha rivoluzionato il campo dell'elettronica, la capacità di ridurre drasticamente le dimensioni dei circuiti microfluidici stampati in 3D pone le basi per una nuova era in campi come lo screening farmaceutico, diagnostica medica, e microrobotica, "ha detto Ryan Sochol, un assistente professore in ingegneria meccanica e bioingegneria presso la A. James Clark School of Engineering di UMD.

Sochol, insieme agli studenti laureati Andrew Lamont e Abdullah Alsharhan, hanno delineato la loro nuova strategia in un articolo pubblicato oggi sulla rivista ad accesso aperto Natura:rapporti scientifici .

Negli ultimi anni gli scienziati hanno sfruttato la tecnologia emergente della nanostampa 3D per costruire dispositivi medici e creare sistemi "organ-on-a-chip". Ma la complessità di spingere i prodotti farmaceutici, nutrienti, e altri fluidi in ambienti così piccoli senza perdite e i costi per superare tali complessità hanno reso la tecnologia poco pratica per la maggior parte delle applicazioni che richiedono un controllo preciso dei fluidi.

Anziché, i ricercatori si sono limitati alle tecnologie di produzione additiva che stampano caratteristiche significativamente più grandi del nuovo diodo fluido UMD.

"Questo ha davvero posto un limite a quanto piccolo potrebbe essere il tuo dispositivo, " disse Lamont, uno studente di bioingegneria che ha sviluppato l'approccio e condotto i test come parte della sua ricerca di dottorato. "Dopotutto, il circuito microfluidico del tuo microrobot non può essere più grande del robot stesso."

Ciò che distingue la strategia del team della Clark School è l'uso di un processo noto come sol-gel, che ha permesso loro di ancorare il loro diodo alle pareti di un canale in microscala stampato con un comune polimero. La minuscola architettura del diodo è stata quindi stampata direttamente all'interno del canale, strato per strato, dalla parte superiore del canale verso il basso.

Il risultato è un completo sigillato, Diodo microfluidico 3-D creato a una frazione del costo e in meno tempo rispetto agli approcci precedenti.

Il forte sigillo che hanno ottenuto, che proteggerà il circuito dalla contaminazione e assicurerà che il fluido spinto attraverso il diodo non venga rilasciato nel momento o nel luogo sbagliato, è stato ulteriormente rafforzato da un rimodellamento delle pareti del microcanale.

"Laddove i metodi precedenti richiedevano ai ricercatori di sacrificare tempo e costi per costruire componenti simili, il nostro approccio ci permette essenzialmente di avere la nostra torta e di mangiarla anche noi, " Disse Sochol. "Ora, i ricercatori possono nanostampare in 3D sistemi fluidici complessi più velocemente, più economico, e con meno lavoro che mai."