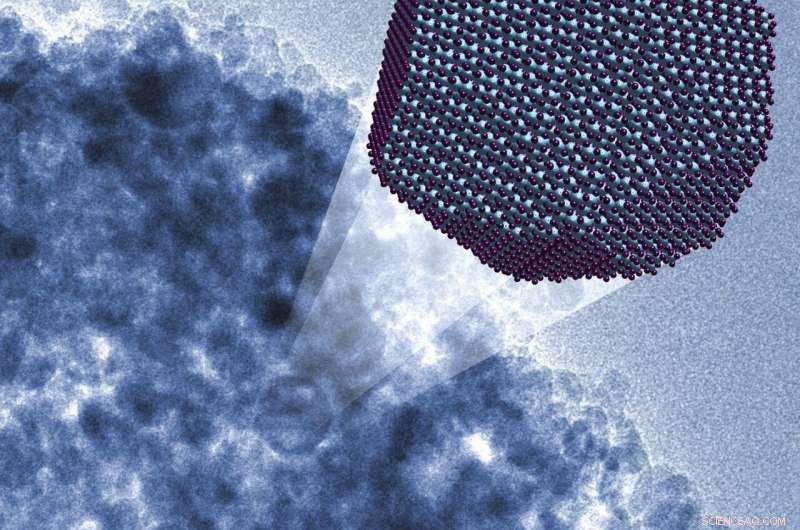

Visualizzazione tridimensionale di nanoparticelle di corindone. Una vera immagine microscopica sullo sfondo (falsi colori). Credito:IFJ PAN, MPI Kofo

Quasi tutti oggi usano allumina di dimensioni nanometriche:questo minerale, tra gli altri, costituisce lo scheletro dei moderni convertitori catalitici nelle automobili. Fino ad ora, la produzione pratica di nanocorindone con una porosità sufficientemente elevata non è stata possibile. La situazione è radicalmente cambiata con la presentazione di un nuovo metodo di produzione del nanocorindone, sviluppato come parte di una cooperazione tedesco-polacca di scienziati di Mülheim an der Ruhr e Cracovia.

Alte temperature e pressioni, processi che durano anche decine di giorni:questi sono alcuni metodi attuali per produrre allumina di dimensioni nanometriche, un materiale di rilevante importanza industriale, e difficilmente possono essere chiamati ideali. Anche il prodotto in sé è tutt'altro che ideale. Nel frattempo, gli scienziati del Max-Planck-Institut für Kohlenforschung (MPI Kofo) di Mülheim an der Ruhr (Germania) hanno scoperto un processo semplice per la produzione di nanocorindone. La sua base termodinamica è spiegata da un innovativo modello teorico sviluppato dal Prof. Zbigniew Lodziana dell'Istituto di Fisica Nucleare dell'Accademia Polacca delle Scienze (IFJ PAN) di Cracovia. Il modello suggerisce che il corindone di dimensioni nanometriche può essere formato in condizioni che sono radicalmente più rispettose dell'ambiente. Il successo del gruppo tedesco-polacco si è rivelato così significativo che è stato pubblicato in Scienza , una delle riviste scientifiche più rispettate al mondo.

"Nanoparticelle di corindone, prodotto con il metodo da noi proposto, misurano circa 13 nanometri e sono caratterizzati da una notevole porosità:un grammo ha una superficie di circa 140 m 2 . Si tratta di circa un ordine di grandezza superiore al valore tipico del nanocorindone prodotto mediante processi tecnologici attualmente noti, " dice il Prof. Lodziana.

corindone, la forma più stabile di allumina Al 2 oh 3 (indicato dalla lettera greca alfa), è un minerale comune. Per la sua durezza è comunemente usato, tra gli altri, come abrasivo. I convertitori catalitici per auto sono un'applicazione popolare per l'allumina. Qui, funge da sottosmalto poroso per particelle di metalli di transizione attivi (ad es. palladio), responsabili della rimozione del monossido di carbonio e degli ossidi di azoto dai fumi di scarico. Grande, i cristalli di corindone trasparente sono rari e sono considerati pietre preziose; a seconda delle loro miscele, assumono colori diversi, per esempio. rosso (rubini) o blu (zaffiri).

"Il problema con la produzione semplice ed efficiente di allumina di dimensioni nanometriche si riduce davvero alla rimozione delle molecole d'acqua che coprono la maggior parte dell'idrossido di alluminio. Al momento, a tale scopo vengono utilizzati calore intenso e/o alta pressione. Sfortunatamente, durante il riscaldamento crescono le nanoparticelle. Ciò significa che la loro superficie totale diminuisce, e quindi le proprietà funzionali del materiale si deteriorano, " spiega il Prof. Lodziana.

Le allumine porose sono attualmente prodotte dall'idrossido di alluminio più facilmente disponibile. Questa polvere bianca, chiamato boemite, deve essere esposto ad una temperatura di oltre 700 Kelvin ad una pressione di ca. 1200 atmosfere. Queste condizioni devono essere mantenute per più di un mese. Nella fase finale, durata fino a dieci ore, la temperatura sale oltre gli 800 K. Un altro metodo classico di produzione è il riscaldamento per una decina di ore fino ad una temperatura di oltre 800 K, dopodiché per un'altra decina di ore la temperatura si alza anche oltre i 1600 K.

Mettendo in luce il fatto che è possibile rimuovere le molecole d'acqua dalla boehmite con l'aiuto di piccole quantità di energia fornite, tra gli altri, nelle reazioni meccanochimiche, è stato molto significativo per capire come la boehmite si converte in nanocorindone.

Mentre le reazioni chimiche tipiche coinvolgono soluzioni o gas, in meccanochimica i processi avvengono tra solidi, solitamente preparato sotto forma di polveri. L'energia necessaria per eseguire la reazione qui è energia meccanica, fornito durante la macinazione nei mulini meccanici (a volte è sufficiente anche la macinazione a mano).

Durante il lavoro sul nuovo metodo, è stato dimostrato, sia praticamente che teoricamente, che è possibile ottenere corindone di dimensioni nanometriche mantenendone la stabilità e una porosità significativa. Questo effetto è stato ottenuto mediante l'opportuna selezione dei parametri di funzionamento dei mulini a sfere in cui è avvenuta la macinazione. L'obiettivo era creare una situazione in cui la quantità di energia fornita localmente al sistema supera l'energia di legame delle molecole d'acqua da parte della boehmite, che determina il loro rilascio dalla superficie.

"Sullo sfondo del precedente, metodi a più fasi, la nostra si distingue per la sua estrema semplicità:non facciamo altro che macinare una polvere in un mulino a palle per un po' di tempo. È importante sottolineare che il processo avviene a temperatura ambiente e richiede solo poche ore per ottenere nanoparticelle di corindone termodinamicamente stabili, " sottolinea il Prof. Lodziana.

Il metodo presentato per produrre nanocorindone riduce non solo l'energia, ma anche i costi finanziari associati alla produzione di nanoparticelle di corindone di alta qualità al minimo.

La parte teorica della ricerca descritta, svolto presso l'Istituto di Fisica Nucleare dell'Accademia Polacca delle Scienze, è stato finanziato con i suoi fondi statutari.