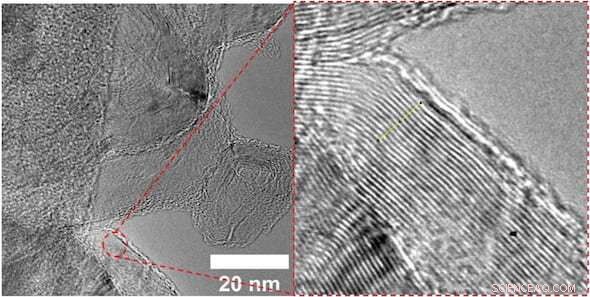

Un'immagine al microscopio elettronico a trasmissione mostra la spaziatura tra gli strati del grafene turbostratico prodotto alla Rice University facendo lampeggiare il nerofumo da pneumatici di gomma scartati con una scossa di elettricità. Credito:Tour Research Group/Rice University

Questo potrebbe essere il punto in cui la gomma colpisce davvero la strada.

Gli scienziati della Rice University hanno ottimizzato un processo per convertire i rifiuti degli pneumatici di gomma in grafene che può, a sua volta, essere utilizzato per rinforzare il calcestruzzo.

I vantaggi ambientali dell'aggiunta di grafene al calcestruzzo sono chiari, disse il chimico James Tour.

"Il cemento è il materiale più prodotto al mondo, e semplicemente realizzarlo produce fino al 9% delle emissioni mondiali di anidride carbonica, " Tour ha detto. "Se possiamo usare meno cemento nelle nostre strade, edifici e ponti, possiamo eliminare parte delle emissioni fin dall'inizio."

I rifiuti di pneumatici riciclati sono già utilizzati come componente del cemento Portland, ma è stato dimostrato che il grafene rafforza i materiali cementizi, concreto tra loro, a livello molecolare.

Mentre la maggior parte degli 800 milioni di pneumatici scartati ogni anno viene bruciata per il carburante o macinata per altre applicazioni, Il 16% finisce in discarica.

"Recuperare anche solo una frazione di quelli come grafene impedirà a milioni di pneumatici di raggiungere le discariche, " Disse Giro.

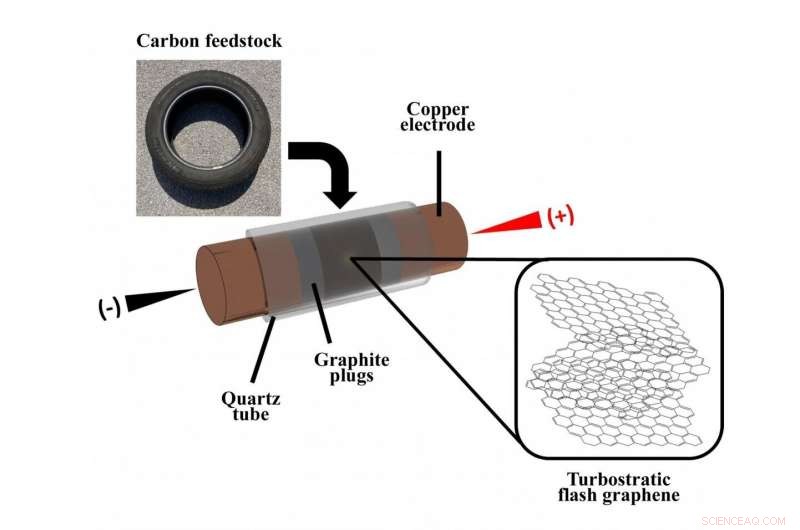

Il processo "flash" introdotto da Tour e dai suoi colleghi nel 2020 è stato utilizzato per convertire gli sprechi alimentari, plastica e altre fonti di carbonio esponendole a una scossa di elettricità che rimuove tutto tranne gli atomi di carbonio dal campione.

Gli scienziati della Rice University hanno ottimizzato un processo per trasformare la gomma da pneumatici scartati in grafene flash turbostratico. Il grafene è altamente solubile, che lo rende ideale per i materiali compositi, compreso il cemento in calcestruzzo più rispettoso dell'ambiente. Credito:Tour Research Group/Rice University

Quegli atomi si riassemblano in prezioso grafene turbostratico, che ha strati disallineati che sono più solubili del grafene prodotto tramite esfoliazione dalla grafite. Ciò rende più facile l'uso nei materiali compositi.

La gomma si è rivelata più difficile del cibo o della plastica da trasformare in grafene, ma il laboratorio ha ottimizzato il processo utilizzando la gomma di scarto pirolizzata commerciale dei pneumatici. Dopo che gli oli utili sono stati estratti dai pneumatici usati, questo residuo carbonioso ha avuto finora un valore prossimo allo zero, Tour ha detto.

Il nerofumo derivato da pneumatici o una miscela di pneumatici in gomma sminuzzata e nerofumo commerciale può essere trasformato in grafene. Poiché il grafene turbostratico è solubile, può essere facilmente aggiunto al cemento per ottenere un calcestruzzo più rispettoso dell'ambiente.

La ricerca condotta da Tour e Rouzbeh Shahsavari di C-Crete Technologies è dettagliata nella rivista Carbonio .

Il laboratorio Rice ha mostrato nerofumo derivato da pneumatici e ha trovato circa il 70% del materiale convertito in grafene. Quando si lampeggiano pneumatici di gomma sminuzzati mescolati con nerofumo per aggiungere conduttività, circa il 47% convertito in grafene. Gli elementi oltre al carbonio sono stati scaricati per altri usi.

Gli impulsi elettrici sono durati tra 300 millisecondi e 1 secondo. L'elettricità calcolata in laboratorio utilizzata nel processo di conversione costerebbe circa $ 100 per tonnellata di carbonio iniziale.

I ricercatori hanno miscelato minuscole quantità di grafene derivato da pneumatici - 0,1 peso/percento (% in peso) per il nerofumo per pneumatici e 0,05% in peso per nerofumo e pneumatici triturati - con cemento Portland e l'hanno usato per produrre cilindri di cemento. Testato dopo la polimerizzazione per sette giorni, i cilindri hanno mostrato guadagni del 30% o più nella resistenza alla compressione. Dopo 28 giorni, Lo 0,1% in peso di grafene è sufficiente per dare a entrambi i prodotti un guadagno di forza di almeno il 30%.

"Questo aumento di forza è in parte dovuto a un effetto di semina del grafene 2D per una migliore crescita dei prodotti di idrato di cemento, e in parte a causa di un effetto rinforzante nelle fasi successive, "Ha detto Shahsavari.