Questo video clip mostra una tecnica di stampa 3D in cui una testina di stampa esegue la scansione su ogni strato di una parte, polvere di metallo che viene fusa da un laser. È uno dei tanti modi in cui le parti vengono stampate in 3D presso il Jet Propulsion Laboratory della NASA, ma non è stato utilizzato per creare le parti a bordo del rover Perseverance. Credito:NASA/JPL-Caltech

Se vuoi vedere la fantascienza all'opera, visitare una moderna officina meccanica, dove le stampanti 3D creano materiali praticamente in qualsiasi forma tu possa immaginare. La NASA sta esplorando la tecnica, nota come produzione additiva se utilizzata da ingegneri specializzati, per costruire motori a razzo e potenziali avamposti sulla Luna e su Marte. Più vicino nel futuro è una pietra miliare diversa:il rover Perseverance della NASA, che atterra sul pianeta rosso il 18 febbraio, 2021, trasporta 11 parti metalliche realizzate con la stampa 3D.

Invece di forgiare, modanatura, o materiali da taglio, La stampa 3D si basa sui laser per fondere la polvere in strati successivi per dare forma a qualcosa. In questo modo gli ingegneri possono giocare con design e tratti unici, come rendere l'hardware più leggero, più forte, o sensibile al caldo o al freddo.

"È come lavorare con la cartapesta, " ha detto André Pate, il capo del gruppo per la produzione additiva presso il Jet Propulsion Laboratory della NASA nel sud della California. "Costruisci ogni caratteristica strato per strato, e presto avrai una parte dettagliata."

Curiosità, Il predecessore di Perseveranza, è stata la prima missione a portare la stampa 3D sul pianeta rosso. È atterrato nel 2012 con una parte in ceramica stampata in 3D all'interno dello strumento Sample Analysis at Mars (SAM) del rover. Da allora la NASA ha continuato a testare la stampa 3D per l'uso nei veicoli spaziali per assicurarsi che l'affidabilità delle parti sia ben compresa.

In quanto "strutture secondarie, "Le parti stampate di Perseverance non metterebbero a rischio la missione se non funzionassero come previsto, ma come ha detto Pate, "Portare queste parti su Marte è un'enorme pietra miliare che apre le porte alla produzione additiva nell'industria spaziale".

Il guscio esterno di PIXL, uno degli strumenti a bordo del rover Perseverance Mars della NASA, include diverse parti realizzate in titanio stampato in 3D. L'inserto mostra la metà anteriore della parte del guscio in due pezzi che è stata rifinita. Credito:NASA/JPL-Caltech

Un guscio per PIXL

Delle 11 parti stampate destinate a Marte, cinque sono nello strumento PIXL di Perseverance. Abbreviazione dello strumento planetario per la litochimica a raggi X, il dispositivo delle dimensioni di una scatola da pranzo aiuterà il rover a cercare segni di vita microbica fossilizzata sparando raggi X sulle superfici rocciose per analizzarli.

PIXL condivide lo spazio con altri strumenti nella torretta rotante da 88 libbre (40 chilogrammi) all'estremità del braccio robotico lungo 7 piedi (2 metri) del rover. Per rendere lo strumento il più leggero possibile, il team JPL ha progettato il guscio in titanio a due pezzi di PIXL, un telaio di montaggio, e due puntoni di supporto che assicurano il guscio all'estremità del braccio per essere cavo ed estremamente sottile. Infatti, le parti, che sono stati stampati in 3D da un fornitore chiamato Carpenter Additive, hanno una massa tre o quattro volte inferiore rispetto a quelli prodotti in modo convenzionale.

"In un senso molto reale, La stampa 3D ha reso possibile questo strumento, " ha detto Michael Schein, Ingegnere meccanico capo di PIXL al JPL. "Queste tecniche ci hanno permesso di ottenere una massa ridotta e un puntamento ad alta precisione che non potevano essere realizzati con la fabbricazione convenzionale".

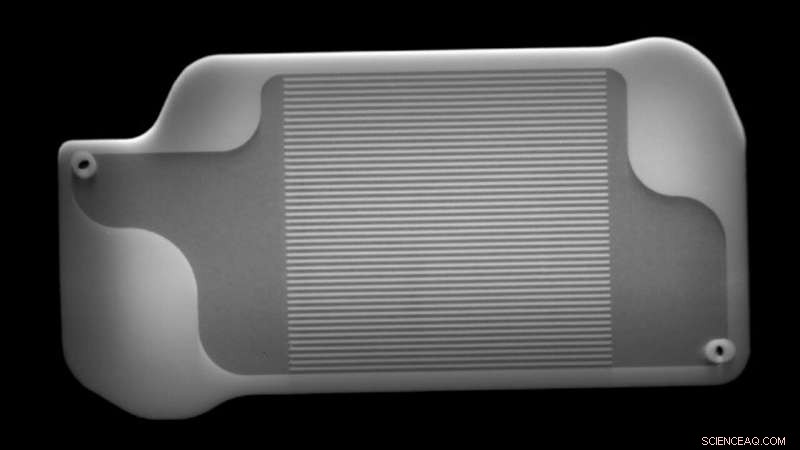

Questa immagine a raggi X mostra l'interno di una parte stampata in 3D all'interno dello strumento MOXIE di Perseverance. L'aria marziana sarà trasportata all'interno dei minuscoli canali al centro di questa parte, dove verranno preriscaldati. Le immagini a raggi X come queste vengono utilizzate per verificare la presenza di difetti all'interno delle parti; in questo caso, gli ingegneri hanno verificato che i canali fossero privi di polvere per stampa 3D. Credito:NASA/JPL-Caltech

MOXIE accende il fuoco

Le altre sei parti stampate in 3D di Perseverance possono essere trovate in uno strumento chiamato Mars Oxygen In-Situ Resource Utilization Experiment, o MOXI. Questo dispositivo testerà la tecnologia che, nel futuro, potrebbe produrre quantità industriali di ossigeno per creare propellente per razzi su Marte, aiutare gli astronauti a tornare sulla Terra.

Per creare ossigeno, MOXIE riscalda l'aria marziana fino a quasi 1, 500 gradi Fahrenheit (800 gradi Celsius). All'interno del dispositivo sono presenti sei scambiatori di calore, piastre in lega di nichel delle dimensioni di un palmo che proteggono le parti fondamentali dello strumento dagli effetti delle alte temperature.

Mentre uno scambiatore di calore lavorato in modo convenzionale dovrebbe essere composto da due parti e saldato insieme, I MOXIE sono stati stampati in 3D come un unico pezzo presso il vicino Caltech, che gestisce JPL per la NASA.

"Questi tipi di pezzi di nichel sono chiamati superleghe perché mantengono la loro resistenza anche a temperature molto elevate, " disse Samad Firdosy, un ingegnere dei materiali presso JPL che ha contribuito a sviluppare gli scambiatori di calore. "Le superleghe si trovano tipicamente nei motori a reazione o nelle turbine che generano energia. Sono davvero brave a resistere alla corrosione, anche quando è molto caldo."

Sebbene il nuovo processo di produzione offra comodità, ogni strato di lega depositato dalla stampante può formare pori o crepe che possono indebolire il materiale. Per evitare questo, le piastre sono state trattate in una pressa isostatica calda, un frantoio a gas, che riscalda il materiale a oltre 1, 832 gradi Fahrenheit (1, 000 gradi Celsius) e aggiunge un'intensa pressione uniformemente intorno alla parte. Quindi, gli ingegneri hanno utilizzato microscopi e molti test meccanici per verificare la microstruttura degli scambiatori e assicurarsi che fossero adatti al volo spaziale.

"Amo molto le microstrutture, " ha detto Firdosy. "Per me vedere quel tipo di dettaglio mentre il materiale viene stampato, e come si evolve per rendere questa parte funzionale che sta volando su Marte, è molto bello".