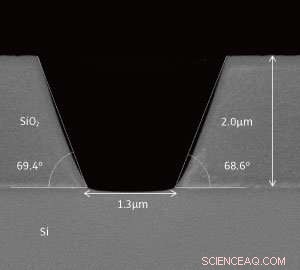

Apertura del contatto rastremata realizzata con un nuovo processo di incisione al plasma in due fasi. Credito:IEEE

Realizzare sistemi microelettromeccanici (MEMS) sempre più piccoli si è rivelato molto impegnativo, limitando il loro potenziale previsto. Ora, i ricercatori di A*STAR hanno sviluppato una tecnica versatile ed economica per realizzare dispositivi con precisione e affidabilità molto maggiori per l'uso nelle biotecnologie e nelle applicazioni mediche.

I MEMS sono utilizzati in applicazioni che vanno dai sistemi airbag e schermi di visualizzazione, alle cartucce a getto d'inchiostro. Sono piccoli dispositivi che combinano componenti meccanici ed elettrici. Tecnologie di produzione attuali, però, sono costosi e mancano della precisione per realizzare dispositivi con caratteristiche di scala micron e sub-micron.

Ciò ha portato Vladimir Bliznetsov e i colleghi dell'A*STAR Institute of Microelectronics a sviluppare un metodo versatile e a basso costo per fabbricare MEMS a dimensioni precedentemente non possibili, avvicinandosi alla produzione di massa di dispositivi più piccoli e affidabili per una gamma di nuove applicazioni.

"I MEMS stanno seguendo la tendenza generale della miniaturizzazione nell'elettronica, con dispositivi che si riducono di dimensioni da decine di micron a un micron o meno, " dice Bliznetsov. "Ma le tecniche utilizzate per fabbricare i migliori contatti metallici per dispositivi con dimensioni così microscopiche sono costose e inaffidabili".

Metodi attuali per la creazione di canali, chiamato vias, con pareti laterali rastremate in MEMS su scale di cinque micron o meno, non sono affidabili. Il metodo di incisione, con polimerizzazione della parete laterale, non è adatto in quanto la larghezza nella parte inferiore delle vie si riduce notevolmente. Un altro metodo, che comportano il trasferimento di un profilo di fotoresist in uno strato inciso, limita la profondità massima dei vias a causa dell'eccessiva perdita della maschera fotoresist con conseguente pareti laterali inaccettabilmente ruvide.

Per superare queste restrizioni, i ricercatori hanno sviluppato un processo di incisione al plasma in due fasi. Questo combina in primo luogo la rastremazione del fotoresist, che modifica il fotoresist da verticale a rastremato, e poi un attacco con ossido con polimerizzazione della parete laterale con migliore selettività a fotoresist. Questo produce via con dimensioni minime fino a 1,5 micron, e pareti laterali lisce con angoli di circa 70 gradi.

"Abbiamo combinato due effetti che di solito sono dannosi durante il processo di incisione:sputtering accelerato degli angoli e polimerizzazione delle pareti laterali, " spiega Bliznetsov.

La combinazione di questi processi in un metodo in due fasi consente di ottenere un maggiore controllo sul processo di incisione e produce via di dimensioni micron con superfici lisce, pareti affusolate. E riducendo al minimo l'angolo della parete laterale delle vie, è possibile fabbricare dispositivi che possono essere protetti meglio e hanno contatti metallici più affidabili, migliorando notevolmente le loro prestazioni.

"Il controllo preciso dell'angolo della parete laterale è utilizzato in molte applicazioni, e ora stiamo progettando di fabbricare celle di memoria magnetiche funzionali, che richiedono pilastri di materiale magnetico con pareti laterali aventi un angolo specifico, "dice Bliznetsov.