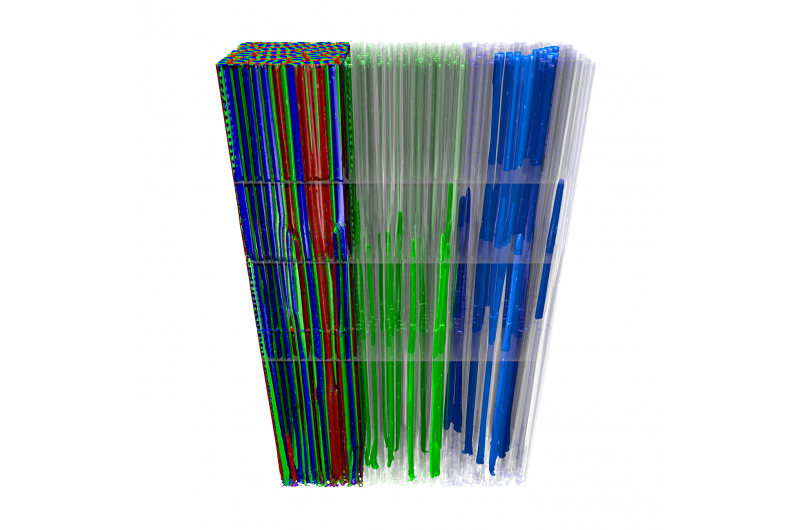

Una microstruttura 3-D contenente più cambiamenti di velocità di solidificazione. Sulla destra, un'esenzione delle fasi intermetalliche che mostra gli aggiustamenti delle aste nella microstruttura, come la scissione, fusione e crescita eccessiva a velocità diverse. I piani grigi indicano l'altezza della variazione di velocità. Credito:High Performance Computing e Data Science Group, Karlsruhe Institute of Technology e Karlsruhe University of Applied Sciences

Fin dagli albori della chimica e della fisica dell'era dell'Illuminismo, gli scienziati hanno cercato di documentare le proprietà dei materiali in condizioni diverse. Queste indagini hanno generato il campo della scienza dei materiali e hanno aiutato l'umanità a creare aerei e veicoli spaziali, rivoluzionare la sanità, e costruire processi industriali per creare prodotti da adesivi e cosmetici a carburante per aerei e fertilizzanti.

Però, mentre i ricercatori tentano di creare materiali sempre più complessi per soddisfare esigenze industriali sempre più complesse, come una migliore resilienza dei materiali per i processi ad alta temperatura, o processi di compressione che influenzano i materiali per il volo:la capacità di scoprire e comprendere sperimentalmente le proprietà dei materiali è diventata costosa in termini di risorse, energia, denaro e tempo.

Un team di ricercatori guidato dalla Prof.ssa Dr. Britta Nestler presso il Karlsruhe Institute of Technology e l'Università di Scienze Applicate di Karlsruhe lavora in prima linea nella progettazione di materiali avanzati, utilizzando il calcolo per modellare le nuove proprietà dei materiali. Il gruppo si concentra principalmente su materiali per i quali gli esperimenti non sono in grado di caratterizzare e controllare adeguatamente l'origine delle loro proprietà, o dove tale sperimentazione sarebbe estremamente dispendiosa in termini di tempo per essere eseguita in modo efficiente in modo sistematico.

Nestler, che è stato recentemente insignito del Premio Gottfried Wilhelm Leibniz 2017 dalla Fondazione tedesca per la ricerca, e il suo team, con l'aiuto del supercomputer Cray XC40 Hazel Hen dell'High Performance Computing Center Stuttgart (HLRS), hanno raggiunto nuove vette nei loro sforzi di modellazione e simulazione multifisica e multiscala.

Il gruppo di Karlsruhe sviluppa il software di simulazione parallela Pace3D ((Parallel Algorithms of Crystal Evolution in 3D) ed è un utente di lunga data delle risorse HLRS, precedentemente studiando le formazioni del modello materiale come la solidificazione direzionale multifase. Uno degli obiettivi centrali del team è l'analisi computazionale dell'influenza delle diverse condizioni di fusione sulle proprietà dei materiali e sulle quantità della microstruttura.

In un recente articolo pubblicato su Acta Materialia , i ricercatori dettagliano simulazioni completamente 3D di una lega alluminio-argento-rame (Al-Ag-Cu) mentre si solidifica e confrontano le caratteristiche della microstruttura con fotografie sperimentali. Per la prima volta, i ricercatori hanno utilizzato una combinazione di teoria ed esperimento per indurre cambiamenti di velocità su misura al fine di progettare la microstruttura e, a sua volta, proprietà dei materiali. Il team ha scelto Al-Ag-Cu per la ricchezza di dati sperimentali con cui confrontare i risultati della simulazione. Il metodo pone le basi per simulazioni più ampie di materiali più complessi.

"Con la conoscenza che abbiamo acquisito dalle nostre recenti esecuzioni informatiche, abbiamo un quadro per andare a sistemi tecnicamente rilevanti che spesso hanno difficoltà sperimentali, " ha affermato il leader del gruppo Johannes Hötzer. "Abbiamo deciso di studiare il modello della microstruttura Al-Cu-Ag per mostrare la validità del modello e le possibilità di confrontarlo con un'ampia gamma di dati sperimentali".

La velocità di solidificazione cambia

Gli scienziati dei materiali cercano spesso di comprendere i limiti dei materiali:la temperatura più elevata a cui una miscela può operare, la pressione più alta che può sopportare, tra gli altri. Un argomento di interesse è la comprensione delle proprietà dei materiali eutettici costituiti da due (eutettiche binarie) o tre fasi solide distinte (eutettiche ternarie) in una disposizione della microstruttura che si traduce nella temperatura di fusione più bassa. Il team di Nestler si è recentemente concentrato sull'eutettico ternario con tre componenti in lega.

Usando Hazel Hen, il team simula come determinate condizioni di processo, come la velocità di solidificazione o la temperatura di lavorazione, influiscono sulla microstruttura di un materiale eutettico. Per dedurre correlazioni, il team ha bisogno di calcoli 3D su larga scala per simulare un campione rappresentativo di modelli microstrutturali. Prima delle sue recenti simulazioni, Per esempio, il team ha ipotizzato che quando un Al-Ag-Cu si trasforma da liquido a solido, la velocità della transizione di solidificazione gioca un ruolo importante nel modo in cui il modello di una microstruttura si divide e si fonde, e come la lunghezza e la larghezza delle fibre che successivamente si formano influenzano la resistenza del materiale a temperature più elevate.

Però, i ricercatori disponevano solo di dati sperimentali 2D, impedendo loro di provare o confutare inequivocabilmente la loro ipotesi. Sperimentalisti e scienziati computazionali avevano bisogno di vedere questo processo svolgersi in 3D, e potrebbero farlo con l'aiuto di un supercomputer.

Il team ha creato il pacchetto software multifisico Pace3D per incorporare un'ampia varietà di modelli di materiali e ha implementato una versione altamente ottimizzata in collaborazione con la Fredrich Alexander University Erlangen-Norimberga, utilizzando il framework computazionale dell'università waLBerla (Lattice Boltzmann di Erlangen, ampiamente applicabile).

Questo codice suddivide enormi simulazioni 3D in circa 10, 000 cubi computerizzati, quindi risolve una serie di equazioni fisiche all'interno di ogni cella per milioni di passaggi temporali:ogni passaggio è compreso tra 0,1 e 1,0 microsecondi. Per osservare le variazioni di velocità, il team ha eseguito serie di simulazioni con variazioni nella velocità di solidificazione. Ogni simulazione richiede circa un giorno su circa 10, 000 di core CPU di Hazel Hen.

Gli sperimentali sono rimasti sorpresi dal risultato. Sulla base dei loro esperimenti 2D, presumevano che le microstrutture eutettiche crescessero rapidamente in un rettilineo, maniera largamente uniforme. Però, la simulazione ha rivelato molti processi di riarrangiamento durante la solidificazione, e ha illustrato che i modelli di microstruttura cambiano più lentamente ma su scale di lunghezza più lunghe di quanto ipotizzato. Questi risultati sono stati successivamente confermati dalla tomografia di sincrotrone, una tecnica di imaging che consente ai ricercatori di studiare le proprietà dei materiali a un livello fondamentale.

Microstrutture su misura

Gli accurati risultati della simulazione del team rappresentano una prova del concetto per la sua capacità di simulare la formazione di microstrutture in ambienti più complessi, e più rilevante dal punto di vista industriale, materiali in un'ampia varietà di condizioni materiali e fisiche.

Poiché gli esperimenti diventano continuamente più complicati - gli esperti di Karlsruhe nella modellazione computazionale dei materiali hanno collaborato intensamente con gli sperimentali che svolgono ricerche sulla progettazione di materiali a gravità zero sulla Stazione Spaziale Internazionale - i calcoli continueranno a svolgere un ruolo più importante. Nestler ha indicato che esperimenti come quelli sulla ISS erano estremamente importanti, ma anche costoso e dispendioso in termini di tempo per la preparazione; i metodi di supercalcolo aiutano i ricercatori a fare grandi passi avanti verso la creazione di grafici di materiali su misura con proprietà specifiche per applicazioni particolari, riducendo al contempo i costi.

L'informatica consente inoltre ai ricercatori di eseguire molte permutazioni delle stesse simulazioni con differenze molto sottili, differenze che altrimenti richiederebbero dozzine di esperimenti individuali. "Nelle nostre simulazioni, possiamo variare le condizioni fisiche e di lavorazione, come la velocità di solidificazione, che influenzano la microstruttura. Controllando questi parametri, finiamo per ottenere un ben progettato, microstruttura su misura, " disse Nestler.

Comprendendo come modificare leggermente i profili di velocità e temperatura durante la produzione di materiali complessi, Nestler sottolinea che i calcoli paralleli su larga scala supportano gli scienziati dei materiali nella progettazione di un materiale estremamente adatto per un compito specifico. Questi materiali possono essere utilizzati per le tecnologie aeree e aerospaziali, così come nei processi industriali in cui i materiali sono esposti a temperature o pressioni estremamente elevate.

Per esempio, condurre simulazioni di un nichel, lega di alluminio e cromo-34, il team potrebbe mostrare come migliora l'allineamento della microstruttura stabilendo condizioni di processo controllate, con conseguente maggiore resistenza al creep, il che significa che il materiale non si deformerà se esposto a sollecitazioni meccaniche o dovute alla temperatura.

"Il nostro obiettivo principale è progettare microstrutture particolari per leghe multicomponente, per sistemi cellulari o basati su particelle che si basano sulla sua applicazione, " ha detto Nestler. "L'applicazione definisce come dovrebbero apparire i nuovi materiali o come dovrebbero essere in grado di sostenere, e ora possiamo progettare, in modo controllato, la particolare microstruttura che è necessaria."

Queste simulazioni sono state eseguite utilizzando le risorse del Gauss Center for Supercomputing con sede presso l'High-Performance Computing Center di Stoccarda.