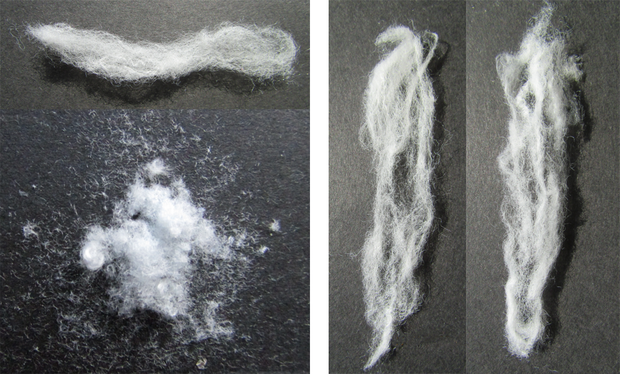

Fibre di un derivato dal mais, plastica biodegradabile sviluppata presso l'Università del Nebraska-Lincoln. I ricercatori del Nebraska e i loro colleghi hanno dimostrato una nuova tecnica per migliorare le proprietà della bioplastica che potrebbe anche semplificarne la produzione, rendendolo più competitivo con le controparti a base di petrolio. Credito:Craig Chandler, Università del Nebraska-Lincoln

Introducendo un semplice passaggio alla produzione di derivati vegetali, la plastica biodegradabile potrebbe migliorare le sue proprietà superando gli ostacoli alla sua produzione commerciale, afferma una nuova ricerca dell'Università del Nebraska-Lincoln e della Jiangnan University.

quel passo? Portare il calore.

Yiqi Yang e colleghi del Nebraska hanno scoperto che aumentando la temperatura delle fibre di bioplastica a diverse centinaia di gradi Fahrenheit, poi lasciarli raffreddare lentamente, ha notevolmente migliorato la resistenza normalmente poco brillante della bioplastica al calore e all'umidità.

Il suo approccio termico ha anche permesso al team di bypassare solventi e altri costosi, tecniche dispendiose in termini di tempo generalmente necessarie per produrre una bioplastica commercialmente valida, lo studio riportato.

Yang ha affermato che l'approccio potrebbe consentire ai produttori di plastica derivata dal mais, come uno stabilimento Cargill a Blair, di Nebraska:produrre continuamente il materiale biodegradabile su una scala che si avvicini almeno alla plastica a base di petrolio, lo standard del settore. Recenti ricerche stimano che circa il 90% della plastica negli Stati Uniti non venga riciclata.

"Questa tecnologia pulita rende possibile (la) produzione su scala industriale di bioplastiche commercializzabili, " hanno riferito gli autori.

Non è facile essere verdi

L'approccio utilizza acido polilattico, o polilattide, un componente di plastica biodegradabile che può essere fermentato dall'amido di mais, canna da zucchero e altre piante. Sebbene la maggior parte delle materie plastiche sia costituita da petrolio, il polilattide è emerso come un'alternativa più rispettosa dell'ambiente.

Eppure la suscettibilità del polilattide al calore e all'umidità, soprattutto durante il processo di fabbricazione, ha limitato il suo uso nei tessili e in altre industrie. Nella ricerca di modi per affrontare il problema, i ricercatori hanno scoperto molto tempo fa che la miscelazione di molecole di polilattide a immagine speculare, generalmente denominate "L" e "D", potrebbe produrre interazioni molecolari più forti e prestazioni migliori rispetto all'utilizzo solo di L o D da soli.

Ricercatori del Nebraska (da sinistra) Wei Li, Yiqi Yang e Bingnan Mu hanno collaborato con i colleghi in Cina per sviluppare un sistema più robusto, fibra plastica biodegradabile derivata dall'amido di mais. Credito:Craig Chandler, Università del Nebraska-Lincoln Fibre di bioplastica preparate convenzionalmente prima (in alto a sinistra) e dopo (in basso a sinistra) di essere esposte all'umidità, rispetto alle fibre trattate termicamente prima (a destra) e dopo (all'estrema destra) lo stesso processo. Credito:

Ma c'era un altro problema. Convincere una proporzione ragionevole delle molecole L e D ad accoppiarsi permanentemente è difficile, costringendo spesso i ricercatori a inventare schemi di matchmaking costosi e complicati. Alcuni dei più comuni prevedono l'uso di solventi o altri agenti chimici il cui smaltimento può causare problemi ambientali di per sé.

"Il problema è che le persone non sono riuscite a trovare un modo per farlo funzionare in modo da poterlo utilizzare su larga scala, " disse Yang, Charles Bessey Professore di ingegneria dei sistemi biologici e di tessuti, merchandising e fashion design. "La gente usa cattivi solventi o altri additivi. Ma quelli non vanno bene per la produzione continua.

"Non vogliamo sciogliere i polimeri e poi cercare di far evaporare i solventi, e poi considerare di riutilizzarli. È semplicemente troppo costoso (e) non realistico".

Riscaldamento

Yang ei suoi colleghi hanno deciso di perseguire un altro approccio. Dopo aver mescolato i granuli di polilattide L e D e averli filati in fibre, il team li ha riscaldati rapidamente fino a 400 gradi Fahrenheit.

La bioplastica risultante ha resistito alla fusione a temperature superiori di oltre 100 gradi rispetto alla plastica contenente solo le molecole L o D. Ha inoltre mantenuto la sua integrità strutturale e resistenza alla trazione dopo essere stato immerso in acqua a più di 250 gradi, approssimare le condizioni che le bioplastiche devono sopportare quando vengono incorporate nei tessuti tinti.

L'industria tessile produce annualmente circa 100 milioni di tonnellate di fibre, Yang ha detto, il che significa che un'alternativa ecologica fattibile alla produzione a base di petrolio potrebbe ripagare sia dal punto di vista ambientale che finanziario.

"Quindi abbiamo usato un modo economico che può essere applicato continuamente, che è una parte importante dell'equazione, " Yang ha detto. "Devi essere in grado di farlo continuamente per avere una produzione su larga scala. Sono fattori importanti".

Sebbene il team abbia dimostrato una produzione continua su scala ridotta nel laboratorio di Yang, ha affermato che presto aumenterà per illustrare ulteriormente come l'approccio potrebbe essere integrato nei processi industriali esistenti.