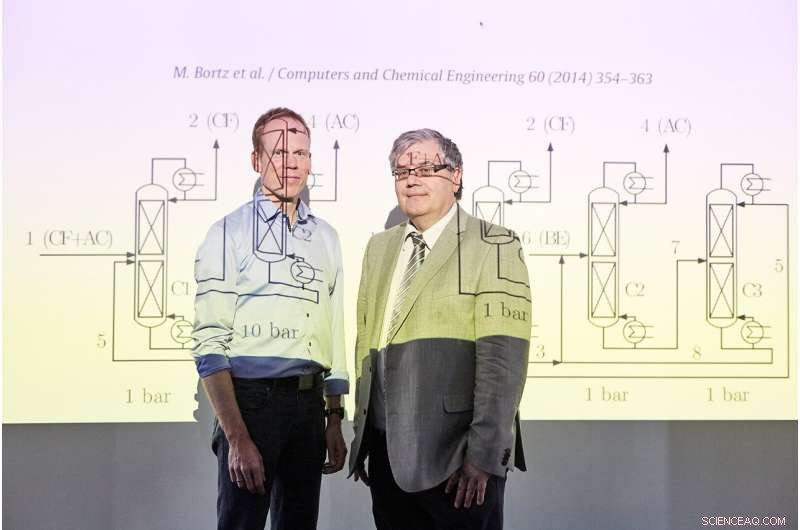

Il Dr. Michael Bortz (a sinistra) e il Prof. Karl-Heinz Küfer del Fraunhofer ITWM ricevono il premio Joseph von Fraunhofer per lo sviluppo di uno strumento di analisi in grado di risparmiare energia nell'intervallo percentuale a due cifre. Attestazione:Fraunhofer / Piotr Banczerowski

Sia in agricoltura, industria o famiglie private, le sostanze chimiche sono necessarie ovunque. Però, la loro produzione richiede una grande quantità di energia. Con un nuovo tipo di accesso ibrido, l'energia può essere risparmiata nell'intervallo percentuale a due cifre a seconda dell'impianto e del processo. Lo sviluppo è avvenuto nel team del Dr. Michael Bortz e del Prof. Karl-Heinz Küfer presso il Fraunhofer Institute for Industrial Mathematics ITWM, per il quale riceveranno il Premio Joseph von Fraunhofer.

plastica, detersivi, fertilizzanti:queste sostanze sono diventate una parte indispensabile della nostra vita quotidiana. Per quanto diversi siano, hanno una cosa in comune:sono prodotti da alcuni prodotti chimici di base che l'industria chimica produce alla rinfusa. Però, ciò richiede molta energia:la produzione chimica rappresenta il 20 percento del fabbisogno energetico commerciale totale dell'Europa. Se questi possono essere ridotti, questo proteggerà sia l'ambiente che i bilanci delle aziende. Si possono escludere tentativi ed errori, perché in tal caso il prodotto potrebbe non soddisfare più le specifiche di qualità e potrebbe essere invendibile. Le perdite sarebbero imprevedibili.

Strumento di analisi:notevole risparmio energetico

Il team guidato dal Dr. Michael Bortz e dal Dr. Karl-Heinz Küfer del Fraunhofer ITWM di Kaiserslautern ha sviluppato un modello che descrive in modo completo i complessi processi. Per questo ricevono il Premio Joseph von Fraunhofer. "I nostri algoritmi rappresentano realisticamente i processi, in modo da poter descrivere i processi produttivi durante l'intero ciclo di vita, " spiega il dottor Michael Bortz, fisico e capo dipartimento del Fraunhofer ITWM. "Questo ci ha già permesso di risparmiare il dieci percento dell'energia necessaria per un impianto di produzione esistente. Il gruppo chimico BASF e l'azienda chimica e farmaceutica svizzera Lonza Group AG stanno già utilizzando il software, disponibile ogni giorno per centinaia di ingegneri di processo.

in primo luogo, un approccio ibrido:modelli e dati di processo vanno di pari passo

"Per la nostra analisi, abbiamo unito due cose:in primo luogo, le leggi fisiche che abbiamo rappresentato in un modello – vale a dire, le conoscenze specialistiche sui processi termodinamici e chimici. E in secondo luogo, i dati che i vari sensori determinano sul processo di misurazione, ad esempio temperatura e pressione. Usiamo questi dove non sono disponibili dati fisici, " spiega il dottor Karl-Heinz Küfer, responsabile di divisione presso il Fraunhofer ITWM. Finora, tali dati dei sensori sono già stati utilizzati per monitorare i processi e per essere in grado di reagire in tempo utile se, Per esempio, differenza di pressione o temperatura. Il team attorno ai due ricercatori sta utilizzando metodi di apprendimento automatico per raccogliere questo "tesoro di dati, " compreso l'addestramento di reti neurali artificiali. I modelli e i dati di processo si completano a vicenda in modo vantaggioso.

Le possibilità di applicazione non si limitano all'industria chimica:piuttosto, ci si possono aspettare vantaggi ovunque debbano essere controllati processi con un gran numero di fattori di influenza e non possono essere descritti solo da misurazioni o dati di processo. A lungo termine, secondo il piano dei ricercatori, il sistema dovrebbe essere in grado di funzionare in tempo reale.