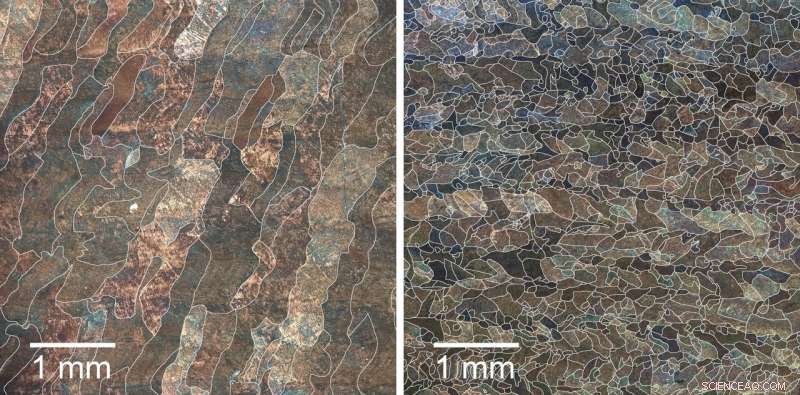

Leghe di titanio stampate in 3D al microscopio elettronico:campione a sinistra con grande, cristalli allungati è stato stampato convenzionalmente, mentre il campione a destra con più fine, cristalli più corti sono stati stampati seduti su un generatore di ultrasuoni. Credito:Università RMIT

I ricercatori hanno utilizzato vibrazioni sonore per scuotere i grani di lega metallica in una formazione più stretta durante la stampa 3D.

Uno studio appena pubblicato su Comunicazioni sulla natura mostra che le onde sonore ad alta frequenza possono avere un impatto significativo sulla microstruttura interna delle leghe stampate in 3D, rendendole più consistenti e resistenti di quelle stampate convenzionalmente.

Autore principale e Ph.D. candidato dalla Scuola di Ingegneria dell'Università RMIT, Carmelo Todaro, ha affermato che i risultati promettenti potrebbero ispirare nuove forme di produzione additiva.

"Se osservi la struttura microscopica delle leghe stampate in 3D, sono spesso costituiti da cristalli grandi e allungati, " Ha spiegato Todaro.

"Questo può renderli meno accettabili per le applicazioni ingegneristiche a causa delle loro prestazioni meccaniche inferiori e della maggiore tendenza a rompersi durante la stampa".

"Ma la struttura microscopica delle leghe a cui abbiamo applicato gli ultrasuoni durante la stampa sembrava notevolmente diversa:i cristalli di lega erano molto fini e completamente equiassici, il che significa che si erano formati ugualmente in tutte le direzioni in tutta la parte metallica stampata."

I test hanno mostrato che queste parti hanno avuto un miglioramento del 12% nella resistenza alla trazione e nello snervamento rispetto a quelle realizzate attraverso la produzione additiva convenzionale.

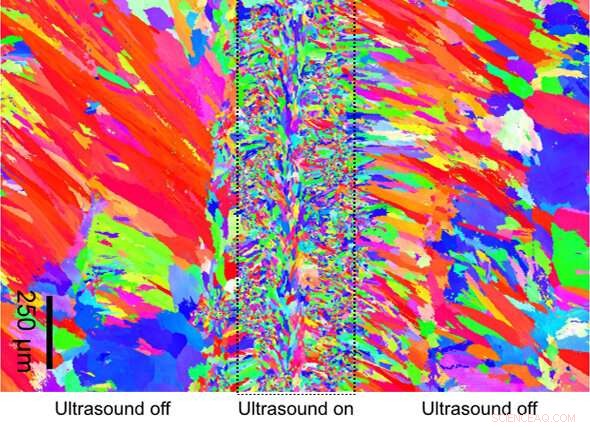

Visualizzazione della struttura del grano in Inconel 625 stampato in 3D ottenuta accendendo e spegnendo gli ultrasuoni durante la stampa. Credito:Università RMIT

Il team ha dimostrato il proprio approccio agli ultrasuoni utilizzando due importanti leghe di grado commerciale:una lega di titanio comunemente usata per parti di aeromobili e impianti biomeccanici, noto come Ti-6Al-4V, e una superlega a base di nichel spesso utilizzata nelle industrie marine e petrolifere chiamata Inconel 625.

Accendendo e spegnendo semplicemente il generatore di ultrasuoni durante la stampa, il team ha anche mostrato come parti specifiche di un oggetto stampato in 3D possono essere realizzate con diverse strutture e composizioni microscopiche, utile per la cosiddetta classificazione funzionale.

Coautore dello studio e supervisore del progetto, Illustre professore di RMIT Ma Qian, ha affermato di sperare che i loro risultati promettenti attirino l'interesse per i dispositivi a ultrasuoni appositamente progettati per la stampa 3D in metallo.

"Anche se abbiamo usato una lega di titanio e una superlega a base di nichel, ci aspettiamo che il metodo possa essere applicabile ad altri metalli commerciali, come acciai inossidabili, leghe di alluminio e leghe di cobalto, " ha detto Qian.

"Prevediamo che questa tecnica possa essere ampliata per consentire la stampa 3D della maggior parte delle leghe metalliche rilevanti a livello industriale per parti strutturali ad alte prestazioni o leghe strutturalmente classificate".

L'articolo "Controllo della struttura dei grani durante la stampa 3D in metallo mediante ultrasuoni ad alta intensità" è pubblicato su Comunicazioni sulla natura .