Credito:Università di Glasgow

Una nuova forma di materiale stampato in 3D realizzato combinando plastica comunemente usata con nanotubi di carbonio è più resistente e leggero di forme simili di alluminio, dicono gli scienziati.

Il materiale potrebbe portare allo sviluppo di più sicuro, strutture più leggere e resistenti per l'uso nel settore aerospaziale, settore automobilistico, rinnovabili e industrie marine.

In un nuovo articolo pubblicato sulla rivista Materiali e design , un team guidato da ingegneri dell'Università di Glasgow descrive come hanno sviluppato un nuovo metamateriale cellulare a reticolo di piastre in grado di offrire un'impressionante resistenza agli impatti.

I metamateriali sono una classe di solidi cellulari creati artificialmente, progettato e progettato per manifestare proprietà che non si verificano nel mondo naturale.

Una forma di metamateriali, noti come reticoli a piastre, sono strutture cubiche costituite da strati intersecanti di piastre che presentano rigidità e resistenza insolitamente elevate, pur presentando una notevole quantità di spazio tra le piastre. Quegli spazi, che gli ingegneri immobiliari chiamano porosità, rende anche i reticoli a piastre insolitamente leggeri.

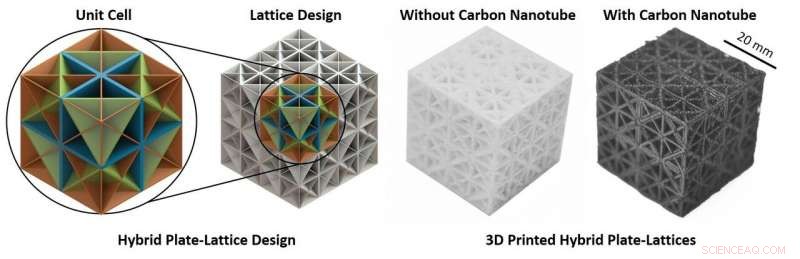

I ricercatori hanno deciso di indagare se nuove forme di design a reticolo a piastre, fabbricati da un composito di plastica e nanotubi che hanno sviluppato, potrebbe realizzare un metamateriale con proprietà di rigidità ancora più avanzate, forza e tenacia.

Il loro composito utilizza miscele di polipropilene e polietilene, a basso costo, plastica riutilizzabile ampiamente utilizzata in oggetti di uso quotidiano come sacchetti e bottiglie di plastica e nanotubi di carbonio a parete multipla, minuscoli filamenti costituiti da atomi di carbonio.

Hanno usato il loro composito di filamenti nanoingegnerizzato come materia prima in una stampante 3D che ha fuso insieme i filamenti per costruire una serie di progetti a reticolo di piastre. Questi progetti sono stati quindi sottoposti a una serie di test di impatto facendo cadere una massa di 16,7 kg da una gamma di altezze per determinare la loro capacità di resistere a urti fisici.

Credito:Università di Glasgow

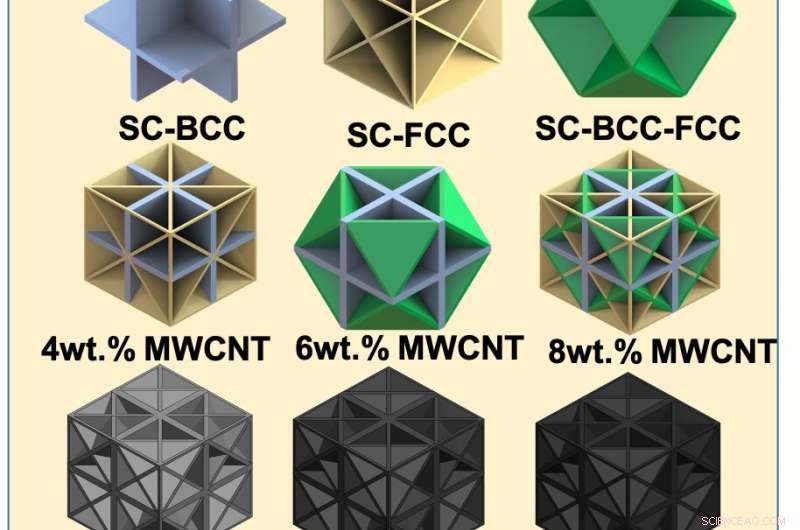

Primo, il team ha testato tre tipi di reticoli a piastre tipici che hanno progettato e costruito:un semplice cubo formato dall'intersezione di tre piastre, un cubo più complesso con piastre intersecanti aggiuntive, e un design più sfaccettato. Quei tipici reticoli a piastre sono stati realizzati in due lotti:uno in polipropilene e uno in polietilene.

Quindi, hanno testato altri tre reticoli a piastre "ibridi" che incorporavano caratteristiche dei progetti più semplici nei primi esperimenti:un ibrido semplice cubo/cubo complesso, un semplice ibrido cubo/multisfaccettato e che amalgamava tutti e tre. Ancora, sono stati realizzati lotti in polipropilene e polietilene.

Il design ibrido che ha amalgamato gli elementi di tutti e tre i tipici design a traliccio si è dimostrato il più efficace nell'assorbire gli impatti, con la versione in polipropilene che mostra la maggiore resistenza agli urti. Utilizzando una misura nota come assorbimento specifico di energia, che gli scienziati usano per determinare la capacità di un materiale di assorbire energia rispetto alla sua massa, il team ha scoperto che il reticolo di piastre ibrido in polipropilene poteva resistere a 19,9 joule per grammo, una prestazione superiore rispetto a metamateriali con microarchitettura progettati in modo simile a base di alluminio.

Dottor Shanmugam Kumar, Reader in Composites e Additive Manufacturing presso la James Watt School of Engineering, ha guidato il progetto di ricerca. Il team di ricerca ha coinvolto anche ingegneri meccanici e chimici della Khalifa University di Abu Dhabi e della Texas A&M University di College Station negli Stati Uniti.

Il dott. Kumar ha dichiarato:"Questo lavoro si trova proprio all'intersezione tra meccanica e materiali. L'equilibrio tra i filamenti ingegnerizzati con nanostrutture di carbonio che abbiamo sviluppato come materia prima per la stampa 3D, e i progetti ibridi di piastre-lattice compositi che abbiamo creato, ha prodotto un risultato davvero entusiasmante. Nella ricerca dell'ingegneria leggera, c'è una continua ricerca di materiali ultraleggeri ad alte prestazioni. I nostri reticoli ibridi a piastre nanoingegnerizzati raggiungono straordinarie proprietà di rigidità e resistenza e mostrano caratteristiche di assorbimento dell'energia superiori rispetto a reticoli simili costruiti con alluminio.

"I progressi nella stampa 3D stanno rendendo più facile ed economico che mai fabbricare i tipi di geometrie complicate con porosità su misura che sono alla base del nostro design a reticolo di lastre. La produzione di questo tipo di design su scala industriale sta diventando una possibilità reale.

"Un'applicazione per questo nuovo tipo di reticolo a piastre potrebbe essere nella produzione di automobili, dove i progettisti si sforzano continuamente di costruire corpi più leggeri senza sacrificare la sicurezza durante gli incidenti. L'alluminio è utilizzato in molti design di auto moderne, ma il nostro reticolo a piastre offre una maggiore resistenza agli urti, che potrebbe renderlo utile in questo tipo di applicazioni in futuro.

"La riciclabilità della plastica che utilizziamo in questi reticoli in lamiera li rende anche attraenti mentre ci muoviamo verso un mondo a zero rete, dove i modelli economici circolari saranno fondamentali per rendere il pianeta più sostenibile".

La carta della squadra, intitolato "Comportamento all'impatto dei nanoingegnerizzati, reticoli di lastre stampate in 3D, " è pubblicato in Materiali e design .