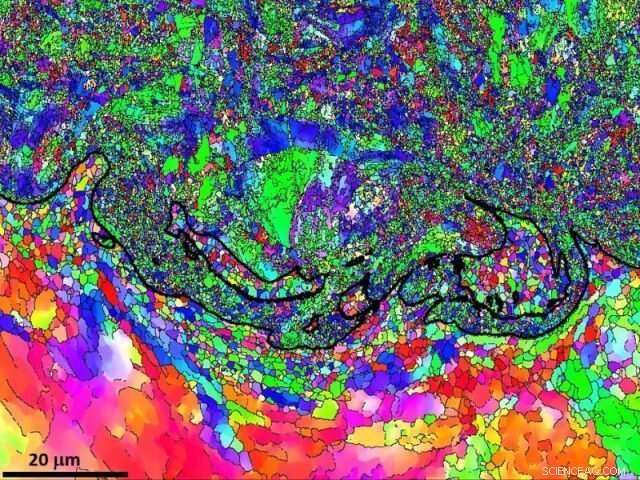

La parte superiore presenta un rivestimento in rame a spruzzo freddo, con strutture a vortice molto visibili che volteggiano attorno a un substrato di alluminio nella parte inferiore. Attestazione:EBSD

Un team internazionale di ricercatori ha risolto un fenomeno sconcertante per cui stranamente belli, strutture simili a vortici appaiono tra materiali depositati su componenti di ingegneria utilizzati in molteplici contesti, dalle navette spaziali agli articoli per la casa e ai veicoli di trasporto di tutti i giorni.

La scoperta potrebbe in definitiva migliorare l'efficienza del processo di deposizione "cold spray" (CS) da cui sono formate queste strutture, una considerazione non insignificante dal punto di vista finanziario, o da uno funzionale visto che alcuni dei materiali creati da CS sono spinti al limite nello spazio.

La scoperta è presente sulla copertina di una rivista internazionale, Materiali e design.

Spruzzo freddo (CS) ed efficienza di deposizione (DE)

CS consente la formazione di rivestimenti, tipicamente metallico, su un materiale di supporto. La tecnica è molto utile in quanto non richiede agli ingegneri di raggiungere la temperatura di fusione dei materiali per combinare i rivestimenti e i substrati.

Le particelle (o polvere metallica) con un diametro tipico di circa ½ delle dimensioni di un capello umano vengono spinte a velocità supersoniche tramite un gas accelerante su una superficie di substrato.

La deformazione plastica è fondamentale in questo processo; ogni minuscola particella si deforma all'impatto e innesca un complesso processo di adesione che si traduce nell'adesione del substrato e nell'adesione particella-particella dopo la formazione di un primo strato di deposizione.

Però, non tutte le particelle aderiscono. L'efficienza di deposizione (DE) misura il rapporto tra deposizione e rimbalzo. Per esempio, un DE del 50% significa che solo il 50% del flusso di particelle in ingresso ha aderito alla zona di rivestimento.

L'inefficienza del processo è un grosso ostacolo dato che si tratta di una tecnica costosa, quindi aumentare l'efficienza (e ridurre i costi) è un obiettivo chiave della ricerca.

Le strutture a vortice

Da un po' di tempo gli ingegneri osservano strani, strutture simili a vortici nella posizione dell'interfaccia, tra i rivestimenti e i substrati. Sono molto più piccoli delle particelle, che ha presentato un puzzle:cosa sono e come si formano?

Cosa c'è di più, queste strutture non sempre compaiono e, quando lo fanno, si presentano in modo piuttosto casuale.

Rocco Lupoi, Assistant Professor presso la School of Engineering del Trinity College di Dublino, chi è il capo del lavoro, collaborato con stretti colleghi ed esperti in Cina, gli Stati Uniti, Repubblica Ceca e con l'Advanced Microscopy Laboratory (AML) di Trinity per risolvere il puzzle.

Ha detto:"Abbiamo scoperto che i vortici di interfaccia si formano solo quando il processo CS non funziona molto bene, e quindi ha valori DE bassi. In condizioni di bassa efficienza di deposizione, la maggior parte delle particelle spruzzate rimbalza dopo l'impatto. Causando una grave deformazione plastica del rivestimento del primo strato e del substrato, ciò si traduce in un "effetto martello", che porta alla formazione dei vortici.

"Questa formazione dipende anche dalla combinazione di materiale di rivestimento-substrato in cui i materiali di rivestimento devono avere una densità sufficientemente elevata per generare energia sufficiente per creare una grande deformazione plastica del rivestimento del primo strato e del substrato. Inoltre, i materiali del substrato non possono essere troppo duri in modo che su di esso possa essere indotta una deformazione plastica.

"Potenzialmente, la nostra scoperta può aiutare a migliorare l'adesione tra i rivestimenti spruzzati a freddo ei substrati. Per trarne vantaggio, pur mantenendo una ragionevole economia di processo, si potrebbe prima creare un'interfaccia mista attraverso la deposizione a bassa DE, seguita dalla produzione del rivestimento utilizzando parametri di lavorazione ottimizzati."

Shuo Yin, Assistant Professor presso la Trinity School of Engineering, che è il primo autore dell'articolo e lo scienziato capo di questo lavoro ha aggiunto:"Questo è stato un grande sforzo multidisciplinare e ha fatto luce su un fenomeno che ha lasciato perplessa la comunità per un po' di tempo. Il processo CS non funziona tramite la fusione della materia prima, il che è vantaggioso perché significa che ci sono limitate a zone non termicamente alterate, cambiamenti microstrutturali, o distorsioni di cui preoccuparsi sui prodotti finali.

"Nonostante i progressi, CS rimane un processo in fase di sviluppo, quindi parte del nostro lavoro è focalizzato sul miglioramento delle prestazioni di deposizione, qualità del rivestimento e forza di adesione substrato-rivestimento. Speriamo che questa scoperta apra le porte a ulteriori miglioramenti su questo fronte".