Come un nemico nascosto, la corrosione per vaiolatura attacca le superfici metalliche, rendendola difficile da rilevare e controllare. Questo tipo di corrosione, causata principalmente dal contatto prolungato con l'acqua di mare in natura, è particolarmente problematica per le navi militari.

In un recente articolo pubblicato su Nature Communications , gli scienziati del Lawrence Livermore National Laboratory (LLNL) hanno approfondito il misterioso mondo della corrosione per vaiolatura nell'acciaio inossidabile 316L prodotto mediante addizione (stampato in 3D) in acqua di mare.

L'acciaio inossidabile 316L è una scelta popolare per le applicazioni marine grazie alla sua eccellente combinazione di resistenza meccanica e resistenza alla corrosione. Ciò è ancora più vero dopo la stampa 3D, ma anche questo materiale resiliente non è immune al flagello della corrosione per vaiolatura.

Il team LLNL ha scoperto che i protagonisti di questo dramma della corrosione sono minuscole particelle chiamate "scorie", prodotte da disossidanti come manganese e silicio. Nella produzione tradizionale dell'acciaio inossidabile 316L, questi elementi vengono generalmente aggiunti prima della fusione per legarsi con l'ossigeno e formare una fase solida nel metallo liquido fuso che può essere facilmente rimossa dopo la produzione.

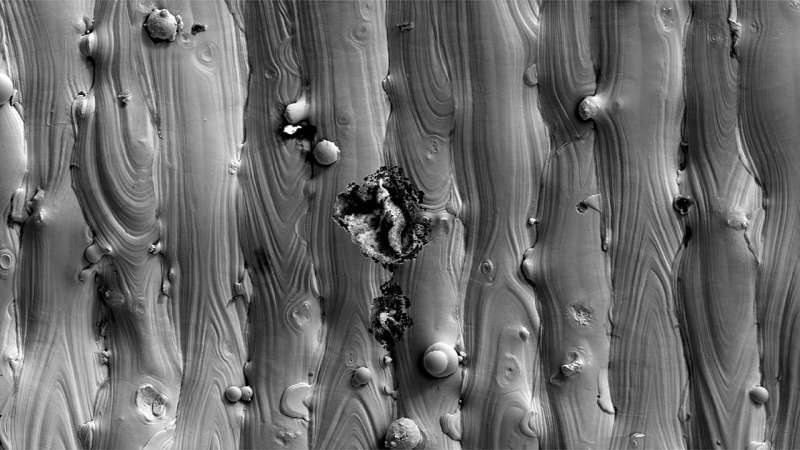

I ricercatori hanno scoperto che queste scorie si formano anche durante la stampa 3D con fusione laser a letto di polvere (LPBF), ma rimangono sulla superficie del metallo e avviano la corrosione per vaiolatura.

"La corrosione per vaiolatura è estremamente difficile da comprendere a causa della sua natura stocastica, ma abbiamo determinato le caratteristiche del materiale che causano o avviano questo tipo di corrosione", ha affermato l'autore principale e scienziato dello staff LLNL Shohini Sen-Britain.

"Sebbene le nostre scorie apparissero diverse da quelle osservate nei materiali prodotti convenzionalmente, abbiamo ipotizzato che potrebbero essere una causa di corrosione per vaiolatura nel 316L. Lo abbiamo confermato sfruttando l'impressionante suite di caratterizzazione dei materiali e le capacità di modellazione di cui disponiamo presso LLNL, dove siamo stati in grado di dimostrare senza dubbio che la causa erano le scorie. Questo è stato estremamente gratificante."

Sebbene le scorie possano formarsi anche durante la tradizionale produzione dell'acciaio inossidabile, in genere vengono rimosse con martelli scalpellatori, smerigliatrici o altri strumenti. Tali opzioni di post-elaborazione vanificherebbero lo scopo della produzione additiva (AM) del metallo, hanno affermato i ricercatori, che hanno aggiunto che prima del loro studio non c'erano quasi informazioni su come si formano e depositano le scorie durante l'AM.

Per aiutare a rispondere a queste domande senza risposta, il team ha utilizzato una combinazione di tecniche avanzate, tra cui la fresatura del fascio ionico focalizzato sul plasma, la microscopia elettronica a trasmissione e la spettroscopia fotoelettronica a raggi X su componenti AM in acciaio inossidabile.

Sono stati in grado di ingrandire le scorie e scoprire il loro ruolo nel processo di corrosione in un ambiente oceanico simulato, scoprendo che creavano discontinuità e permettevano all'acqua ricca di cloruro di penetrare nell'acciaio e provocare il caos. Inoltre, le scorie contengono inclusioni metalliche che si dissolvono se esposte all'ambiente simile all'acqua di mare, contribuendo ulteriormente al processo di corrosione.

"Volevamo fare uno studio microscopico approfondito per capire cosa potrebbe essere potenzialmente responsabile della corrosione quando si verifica in questi materiali, e se è così, allora potrebbero esserci ulteriori modi per migliorarli evitando quel particolare agente, " ha detto l'investigatore principale Brandon Wood.

"Si è formata una fase secondaria che contiene manganese - queste scorie - che sembrava essere la più responsabile. Il nostro team ha effettuato ulteriori microscopie dettagliate osservando le vicinanze di quelle scorie e, come previsto, siamo stati in grado di dimostrarlo in in quel quartiere, hai un miglioramento, un indicatore secondario che questo è probabilmente l'agente dominante."

Utilizzando la microscopia elettronica a trasmissione, i ricercatori hanno sollevato selettivamente piccoli campioni di acciaio inossidabile stampato in 3D dalla superficie – circa pochi micron – per visualizzare le scorie attraverso il microscopio e analizzare la loro chimica e struttura a risoluzione atomica, secondo il ricercatore capo Thomas Voisin.

Le tecniche di caratterizzazione hanno contribuito a far luce sulla complessa interazione di fattori che portano alla corrosione per vaiolatura e hanno consentito al team di analizzare le scorie in modi mai eseguiti prima nell'AM.

"Durante il processo, si scioglie localmente il materiale con il laser e poi si solidifica molto rapidamente", ha detto Voisin. "Il raffreddamento rapido congela il materiale in uno stato di non equilibrio; sostanzialmente mantieni gli atomi in una configurazione che non dovrebbe essere e stai modificando le proprietà meccaniche e di corrosione del materiale."

"La corrosione è molto importante per l'acciaio inossidabile perché è molto utilizzato nelle applicazioni marine. Potresti avere il miglior materiale con le migliori proprietà meccaniche, ma se non può essere in contatto con l'acqua di mare, ciò limiterà notevolmente le applicazioni."

I ricercatori hanno affermato che lo studio segna un significativo passo avanti nella battaglia in corso contro la corrosione, non solo approfondendo la comprensione scientifica dei processi di corrosione, ma anche aprendo la strada allo sviluppo di materiali e tecniche di produzione migliorati.

Svelando i meccanismi alla base delle scorie e il loro rapporto con la corrosione per vaiolatura, ingegneri e produttori possono sforzarsi di creare componenti in acciaio inossidabile che non siano solo robusti e durevoli ma anche altamente resistenti alle forze corrosive dell'acqua di mare, con implicazioni che vanno oltre l'ambito marino. applicazioni e in altri settori e tipi di ambienti difficili.

"Quando stampiamo il materiale in 3D, le proprietà meccaniche sono migliori e, dalla nostra ricerca, comprendiamo anche che è migliore anche per quanto riguarda la corrosione", ha affermato Voisin.

"L'ossido superficiale che si forma durante il processo si sviluppa ad alte temperature e questo gli conferisce anche molte proprietà diverse. Ciò che è entusiasmante è capire il motivo per cui il materiale si corrode, perché è migliore di altre tecniche e la scienza dietro di esso. È confermando, ancora e ancora, che possiamo utilizzare la fusione AM con letto di polvere laser per migliorare le proprietà dei nostri materiali ben oltre qualsiasi cosa possiamo fare con altre tecniche."

Ora che il team comprende le cause della vaiolatura, Sen-Britain e Voisin hanno affermato che i prossimi passi per migliorare le prestazioni e la longevità dell’acciaio inossidabile 316L stampato in 3D modificheranno la formulazione della materia prima in polvere per rimuovere manganese e silicio per limitare o eliminare formazione di scorie.

I ricercatori potrebbero anche analizzare simulazioni dettagliate del percorso di fusione del laser e del comportamento di fusione per ottimizzare i parametri di lavorazione del laser e potenzialmente impedire alle scorie di raggiungere la superficie, ha aggiunto Voisin.

"Penso che esista un vero percorso per co-progettare effettivamente queste composizioni di leghe e il modo in cui vengono lavorate per renderle ancora più resistenti alla corrosione", ha affermato Wood.

"La visione a lungo termine è quella di tornare a un ciclo di feedback di convalida delle previsioni. Abbiamo l'idea che le scorie siano problematiche; possiamo poi sfruttare i nostri modelli di composizione e di processo per capire come modificare le nostre formulazioni di base, come che quello che otteniamo è fondamentalmente un problema di progettazione inverso. Sappiamo cosa vogliamo, ora dobbiamo solo capire come arrivarci."

Ulteriori informazioni: Shohini Sen-Britain et al, Ruolo critico delle scorie nella corrosione per vaiolatura dell'acciaio inossidabile prodotto con additivi in acqua di mare simulata, Nature Communications (2024). DOI:10.1038/s41467-024-45120-6

Informazioni sul giornale: Comunicazioni sulla natura

Fornito dal Lawrence Livermore National Laboratory