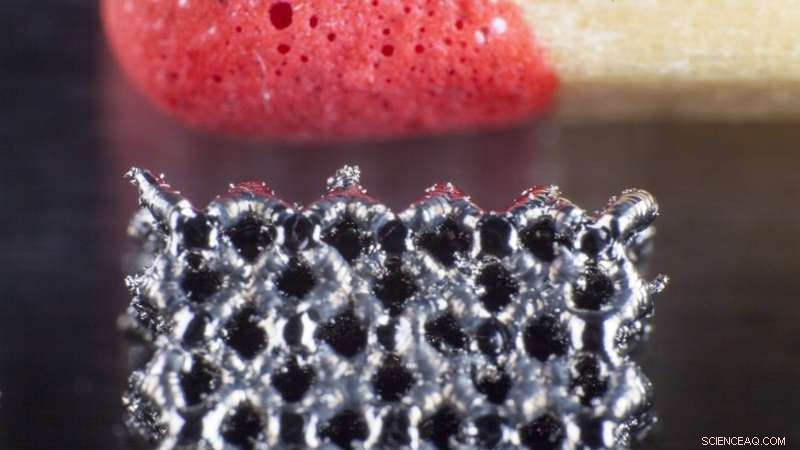

La produzione additiva consente di produrre minuscole strutture metalliche con una geometria complessa. Ecco un pezzo di prova confrontato con una testa di fiammifero. L'uso dell'intelligenza artificiale per monitorare il processo di produzione garantisce acusticamente che il pezzo in lavorazione sia privo di difetti interni. Credito:Empa

Saldatura, stampa, frantumazione del cemento – un team dell'Empa monitora i processi rumorosi con l'aiuto dell'intelligenza artificiale. In questo modo puoi letteralmente sentire errori di produzione e incidenti imminenti.

Kilian Wasmer del laboratorio Empa per l'elaborazione avanzata dei materiali di Thun continua a scuotere la testa mentre parla, come se non riuscisse a credere lui stesso alla storia del successo. Insieme alla sua squadra, ha recentemente brevettato un sistema per monitorare processi produttivi complessi, che può essere utilizzato in una vasta gamma di situazioni, anche se le prospettive di questa idea inizialmente non sembravano affatto buone. "Ho detto ai nostri partner che valutavo le possibilità di successo intorno al 5%. Ma ci proveremmo comunque, " ricorda Wasmer a proposito dei primi giorni del progetto.

Colpi di fulmine sul cemento

Il suddetto partner è Selfrag AG di Kerzers vicino a Berna. L'azienda produce generatori ad alta tensione, che può pre-indebolire o addirittura rompere il cemento usando scariche di fulmini. A differenza di una mazza, che produce blocchi di cemento a spigoli vivi con ciottoli spaccati, questo metodo è in grado di scomporre il calcestruzzo nei suoi componenti base di ghiaia, sabbia e cemento – che consente loro di essere completamente riciclati.

Gli scienziati dell'Empa hanno iniziato a bombardare piccoli pezzi di prova in plexiglas con fulmini ad alta tensione. La firma acustica di ogni fulmine è stata registrata e il corrispondente pezzo di prova in plexiglas è stato esaminato al microscopio per verificare la presenza di crepe e danni alla superficie. Sergey Shevchik, lo specialista del team in intelligenza artificiale, testato una serie di strategie diverse per riconoscere i modelli rivelatori dai dati. Infine, non solo è riuscito a distinguere i fulmini riusciti da quelli mancati, ma anche nell'individuare i colpi di superficie. Per la prima volta, questo ha dato a Selfrag una possibilità di monitoraggio online per la sua tecnologia di illuminazione.

Il successo nell'analisi dei fulmini in tempo reale ha dato al team l'idea di analizzare anche altri processi estremamente rumorosi:cigolii, macchine sferraglianti.

Quando i cuscinetti si bloccano e le macchine muoiono

Se i cuscinetti volventi e le altre parti metalliche mobili non sono adeguatamente lubrificate, possono graffiare. Il problema provoca danni considerevoli in tutto il mondo. Sfortunatamente, i sensori di temperatura integrati nei componenti vulnerabili rilevano un aumento della temperatura solo una volta che l'abrasione è iniziata e le parti sono già rovinate.

Però, solo perché qualcosa scricchiola in una macchina non significa necessariamente che la macchina abbia bisogno di una revisione completa. Chiunque smantelli e revisioni le sue macchine di produzione più frequentemente del necessario causa costi inutili. Ma chi aspetta troppo corre il rischio di graffiare una parte in movimento, rompersi e quindi distruggere altre parti della macchina, il che sarebbe disastroso. L'obiettivo. il gol, perciò, è sentire lo scricchiolio "cruciale" della cacofonia dei rumori - e fermare la macchina appena in tempo prima che si danneggi.

La squadra di Wasmer ha permesso a un cuscinetto in acciaio temprato di sfregare contro una base in ghisa su un tribometro, uno strumento per misurare l'attrito, registrato i rumori, fermato l'esperimento in diverse fasi e studiato il danno al microscopio. I ricercatori dell'Empa sono riusciti a discernere gli indizi vitali da questa cacofonia. Ora sono in grado di riconoscere l'inceppamento con l'80% di certezza. Ancora più importante, tuttavia:la fase cruciale di pre-scuffing può essere riconosciuta con una certezza del 65 percento e persino prevederla pochi minuti prima che si verifichi la conclusione catastrofica. Basterebbe questo per fermare in tempo molte macchine industriali e prevenire gravi danni.

Gestione della qualità nella produzione additiva

L'ultimo progetto di Wasmer è dedicato alla produzione additiva (AM) - la produzione di componenti metallici in polvere di metallo, che viene fuso con un raggio laser. Questa nuova tecnica di produzione non utilizza stampi di colata ed è solo il biglietto per singole parti geometricamente complesse. Fino ad oggi, però, è stato necessario rispettare rigorosamente i parametri di processo (es. potenza e velocità del laser, specifica della polvere, ecc.) per una particolare lega o applicazione. Qualsiasi deviazione può causare pori, crepe o sollecitazioni interne al pezzo, rendendolo inutile.

Wasmer e Co. hanno combinato i sensori acustici con l'apprendimento automatico e hanno analizzato i dati utilizzando un algoritmo chiamato SCNN ("Spectral Convolutional Neural Network") e descritto per la prima volta nel 2016. Utilizzando questo metodo di apprendimento automatico, sono riusciti a distinguere se il processo di fusione laser era troppo caldo o troppo freddo con un tasso di successo superiore all'83 percento. I risultati sono stati pubblicati su Additive Manufacturing a maggio 2018.

Ascolto durante la saldatura laser

I ricercatori sono fiduciosi che il metodo possa essere applicato anche a cose diverse dalle stampanti laser 3D. Other AM techniques such as laser sintering, stereolithography or multi-jet printing are based on similar physical principles. The Empa method for process and quality monitoring in real time could thus be valuable for all these techniques.

Another industrial partner has already benefited from Empa's knowhow:Coherent Switzerland, based in Belp, has been manufacturing laser sources and tool heads for welding devices for 44 years. Thanks to the Empa results, the company now has a sensor system at its disposal that monitors and documents the welding process optically and acoustically. The data obtained in this way could help optimize future welding processes and maintain the high quality standard that the automotive industry demands from its suppliers.