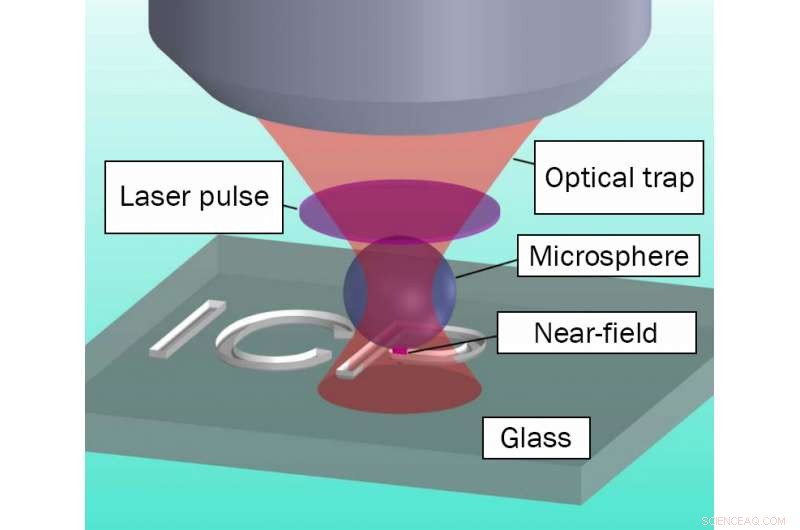

Fig. 1. Il setup sperimentale. Credito:pubblicazioni ACS/ Materiali applicati e interfacce

In uno studio congiunto, una collaborazione di scienziati russi ha sviluppato un meccanismo di deposizione laser di modelli su vetro con una risoluzione di 1000 volte inferiore alla larghezza di un capello umano. I laser sono stati focalizzati attraverso piccole sfere di vetro, piuttosto che lenti tradizionali. Questo meccanismo consente l'applicazione di motivi complessi su una superficie di vetro in modo relativamente semplice ed economico, ottenendo una risoluzione spaziale inferiore a 100 nanometri.

Il metodo proposto consentirà la creazione sufficientemente rapida ed economica di sensori e microchip su scala nanometrica. Secondo gli scienziati, è molto più economico e tecnologicamente più semplice di qualsiasi altro metodo utilizzato in precedenza, e la nuova applicazione consente la deposizione dei disegni al computer sulla superficie del vetro con una risoluzione accettabile. Per dimostrare questo metodo, la sigla dell'Istituto di Fisica Chimica (ICP) è stata depositata su vetro con una risoluzione di circa 100 nanometri. La nanoincisione viene utilizzata per creare circuiti ultra precisi nella microfluidica. Il fluido di esercizio può fluire attraverso i canali incisi, collegare varie parti del circuito. Minore è la dimensione di un tale circuito, maggiore è la risoluzione di incisione.

Un laser a femtosecondi consente la deposizione di complessi, pattern bi e tridimensionali sulla superficie di materiali trasparenti. La risoluzione, la dimensione minima dei dettagli dell'immagine del motivo, è sempre un problema in questo tipo di attività, poiché è limitato (per ragioni fisiche) dalla lunghezza d'onda del laser. Maggiore è la risoluzione, minore è la dimensione dei modelli applicati.

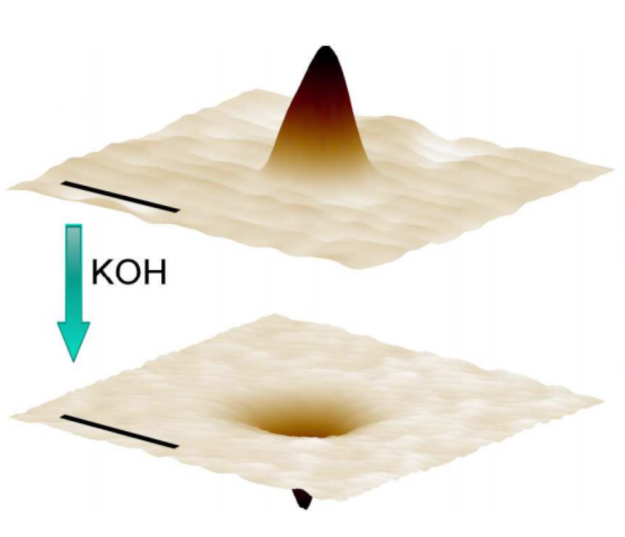

Fig. 2. La superficie del vetro trattata al laser prima e dopo l'applicazione di alcali. (dall'articolo)

Per migliorare la risoluzione, viene spesso utilizzato l'effetto di campo vicino. Questo metodo prevede la focalizzazione di un raggio laser, utilizzando nanoparticelle metalliche o uno strato di microsfere dielettriche come "lente". Però, questi metodi complicano il processo di deposizione del modello, poiché sono fissi nello spazio.

Nel loro lavoro, gli autori propongono un approccio diverso. Usando un raggio di luce nel fluido, creano una sorta di trappola dove posizionano le microsfere di vetro. Il vantaggio di questo metodo di messa a fuoco è che la trappola può essere spostata, spostando così la lente nello spazio e focalizzando il laser nell'area desiderata del vetro.

Però, il semplice spostamento di un raggio laser lungo la superficie non è sufficiente. L'esposizione al laser porta alla formazione di collinette ma non di crateri. Queste collinette sono piuttosto ruvide e larghe, ma l'effetto dell'alcali a una temperatura di 90° C trasforma le collinette in crateri lisci con una larghezza minore. Tale strutturazione in due fasi consente il raggiungimento di una risoluzione inferiore a 100 nanometri (nm). Al contrario, strutturazione in un unico passaggio, in cui la superficie viene trattata solo con un laser, fornisce una precisione inferiore a 150-200 nm (a seconda della complessità della struttura).

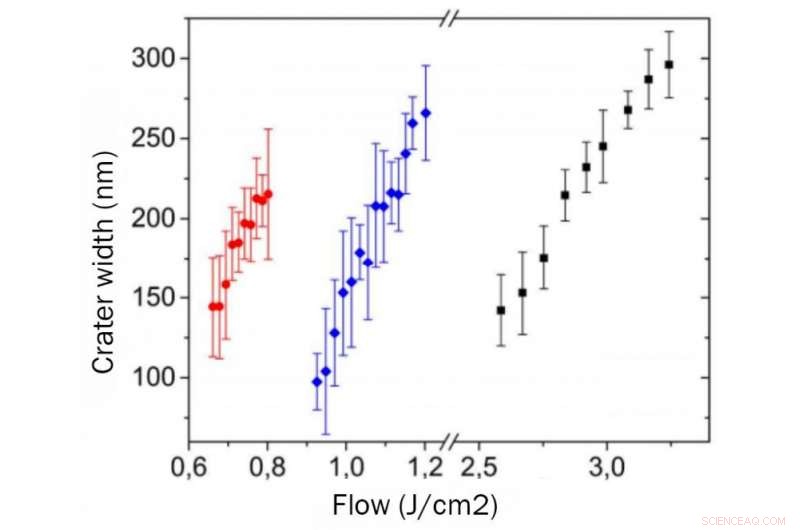

Fig. 3. La dipendenza della larghezza dei crateri dalla potenza della radiazione laser. Rosso - per microsfere di dimensioni 2,25 micron, blu - 1,15 micron, nero - senza microsfere. Credito:pubblicazioni ACS/ Materiali applicati e interfacce

Inizialmente, la superficie del vetro viene irradiata con un laser a femtosecondi. L'impulso laser viene focalizzato per mezzo di una pallina di vetro, che è guidato da una "trappola" ottica in un'area predeterminata del vetro. Di conseguenza, sulla superficie del vetro si formano ampie collinette; dopo il trattamento superficiale con una soluzione alcalina, queste collinette vengono convertite in crateri più piccoli di forme più aerodinamiche.

Oltre alla modellazione diretta, gli scienziati hanno studiato la dipendenza della risoluzione, cioè la dimensione del cratere, dalla potenza del laser. I risultati hanno mostrato che si poteva ottenere una maggiore precisione con piccole sfere, che consentono una risoluzione inferiore a 100 nm.

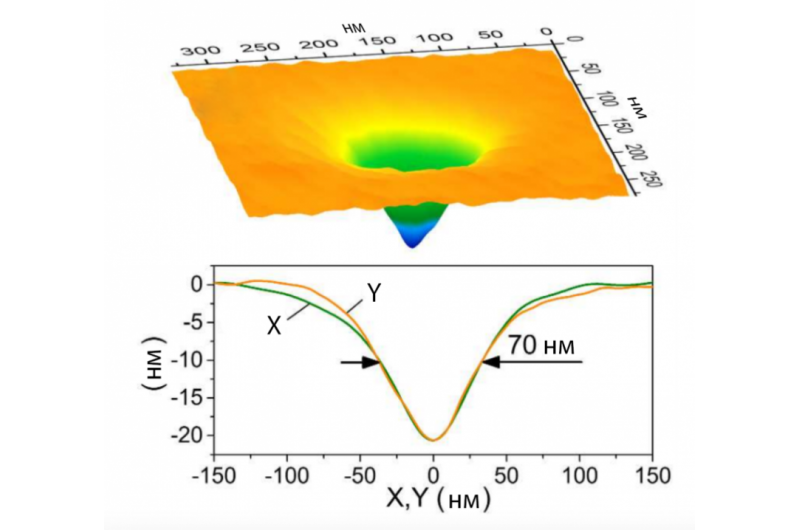

La larghezza minima del cratere ottenuta è stata di 70 nm. La figura seguente mostra questo particolare cratere, e il grafico mostra la forma del cratere su due assi.

Fig. 4. L'immagine del cratere più piccolo (70 nm). Credito:pubblicazioni ACS/ Materiali applicati e interfacce

La pubblicazione dimostra che la tecnica di incisione consente strutture relativamente complesse. Per dimostrare questo, sulla superficie del vetro è stata incisa l'abbreviazione di Institute of Chemical Physics (ICP). La larghezza media di ogni lettera è di 100 nm, profondità - 20 nm (vedi Fig. sotto con una scala - 500 nm).

"La creazione di solchi e canali sottili può essere utilizzata nei campi della chimica e della biologia per la produzione di microfluidica e in vari nano-impianti, "dice Aleksander Shakhov, il coautore dell'articolo, post-laurea della Facoltà di Fisica Generale e Applicata del MIPT.

I canali per liquidi incisi con questi metodi vengono utilizzati per lo sviluppo di piccoli, sensori precisi che lavorano con i liquidi. L'articolo in questione suggerisce anche un meccanismo sufficientemente veloce ed economico per la nanostrutturazione. Un tale approccio può consentire la creazione rapida e tecnologicamente semplice di dispositivi e sensori economici applicando strutture complesse di scanalature e canali sottili attraverso i quali scorrerà il fluido operativo.

Fig. 5. Abbreviazione ICP applicata al vetro. Credito:pubblicazioni ACS/ Materiali applicati e interfacce