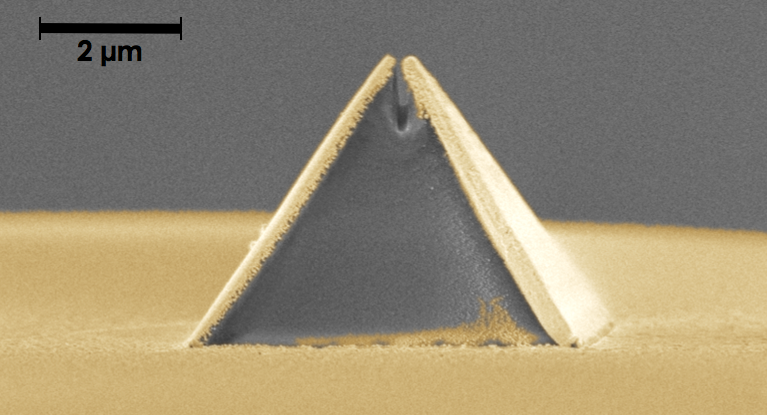

Un nuovo processo chiamato fibra nanoimprinting sta accelerando la fabbricazione di dispositivi nano-ottici, come questa sonda Campanile a forma di piramide impressa su una fibra ottica (catturata in un'immagine al microscopio elettronico a scansione). Lo strato d'oro viene aggiunto dopo la stampa. Il divario in alto è largo 70 nanometri. Credito:Berkeley Lab

Combinando velocità con incredibile precisione, un team di ricercatori ha sviluppato un modo per stampare una sonda di imaging su nanoscala sulla punta di una fibra di vetro sottile come un capello umano, accelerando la produzione del nuovo promettente dispositivo da diversi al mese a diversi al giorno.

La tecnica di fabbricazione ad alto rendimento apre le porte all'adozione diffusa di questa e di altre strutture nano-ottiche, che spremere e manipolare la luce in modi che sono irraggiungibili dall'ottica convenzionale. La nano-ottica ha il potenziale per essere utilizzata per l'imaging, rilevamento, e spettroscopia, e potrebbe aiutare gli scienziati a migliorare le celle solari, progettare farmaci migliori, e realizzare semiconduttori più veloci. Un grande ostacolo all'uso commerciale della tecnologia, però, è il suo processo di produzione che richiede tempo.

Il nuovo metodo di fabbricazione, chiamato nanoimprinting in fibra, potrebbe sbloccare questo collo di bottiglia. È stato sviluppato dagli scienziati della Molecular Foundry, situato presso il Lawrence Berkeley National Laboratory del Department of Energy (Berkeley Lab), in collaborazione con scienziati di Hayward, aBeam Technologies con sede in California. La loro ricerca è riportata online il 10 maggio sulla rivista Rapporti scientifici .

Il loro lavoro si basa sulla sonda Campanile, che è stato sviluppato dagli scienziati della Fonderia Molecolare quattro anni fa. Il suo affusolato, forma a quattro lati ricorda la parte superiore della torre dell'orologio Campanile nel campus della UC Berkeley. La sonda è montata all'estremità di una fibra ottica, e focalizza un intenso raggio di luce su un punto molto più piccolo di quanto sia possibile con l'ottica attuale. Ciò consente l'imaging spettroscopico con una risoluzione 100 volte maggiore rispetto alla spettroscopia convenzionale, che mappa solo la composizione chimica media di un materiale.

In contrasto, la sonda Campanile può visualizzare la composizione molecola per molecola di nanoparticelle e altri materiali. Gli scienziati possono usarlo per esaminare un nanofilo per piccoli difetti, Per esempio, portando a nuovi modi per migliorare i nanofili da utilizzare in celle solari più efficienti.

Ma fabbricare sonde Campanile è stata in parte scienza e in parte arte. Lo stesso vale per altri dispositivi nano-ottici, come lenti microscopiche e divisori di fascio, che divide un raggio di luce in più. Questi dispositivi richiedono la fresatura di una forma 3D con caratteristiche di scala sub-100 nanometri sulla punta di una fibra sottile, che è molto più complicato che fabbricare una nanostruttura su una superficie piana come un wafer.

"Quando abbiamo realizzato per la prima volta la sonda Campanile, l'abbiamo scolpito con un fascio di ioni come Michelangelo. Ci è voluto circa un mese, "dice Stefano Cabrini, direttore della Nanofabrication Facility presso la Molecular Foundry. "Questo ritmo va bene per le applicazioni di ricerca, ma la mancanza di un metodo di fabbricazione di massa ha inibito l'uso più ampio di dispositivi nano-ottici".

È qui che entra in gioco il nanoimprinting in fibra. Il primo passo è il più dispendioso in termini di tempo:gli scienziati creano uno stampo con le dimensioni precise del dispositivo nano-ottico che vogliono stampare. Per la sonda Campanile, questo significa uno stampo delle caratteristiche su scala nanometrica della sonda, compresi i quattro lati e lo spazio luminoso largo 70 nanometri alla sommità della piramide.

"Questo stampo può richiedere alcune settimane per essere realizzato, ma ne abbiamo solo bisogno, e poi possiamo iniziare a stampare, " spiega Keiko Munechika di aBeam Technologies, che ha collaborato con la Molecular Foundry per sviluppare il processo di fabbricazione come parte del programma Small Business Technology Transfer del Dipartimento dell'Energia. Diversi altri scienziati di aBeam Technologies hanno contribuito a questo lavoro, compreso Alexander Koshelev. L'azienda sta ora commercializzando vari dispositivi nano-ottici basati su fibra (vedi ulteriori informazioni).

Dopo aver creato lo stampo, è via per le gare. Lo stampo viene riempito con una resina speciale e quindi posizionato sopra una fibra ottica. La luce infrarossa viene inviata attraverso la fibra, che consente agli scienziati di misurare l'esatto allineamento dello stampo rispetto alla fibra. Se tutto è a posto, La luce UV viene inviata attraverso la fibra, che indurisce la resina. Un'ultima fase di metallizzazione riveste i lati della sonda con strati d'oro. Il risultato è una sonda Campanile stampata rapidamente, non meticolosamente scolpita.

"Possiamo farlo più e più volte e fare una sonda ogni pochi minuti, "dice Munechika.

Ci sono diversi vantaggi per il ritmo di produzione più veloce. Le sonde del campanile sono fragili, e ora è possibile dare ai ricercatori un lotto nel caso in cui uno si rompa. Inoltre è più facile ottimizzare i dispositivi nano-ottici se gli scienziati sono in grado di fornire feedback sulle prestazioni di un dispositivo, e un lotto migliorato viene rapidamente sviluppato per ulteriori test. La tecnica di fabbricazione può essere applicata anche a qualsiasi dispositivo nano-ottico, ed è stato finora utilizzato per creare lenti di Fresnel e divisori di fascio oltre alla sonda Campanile.

"Invece di scolpire un dispositivo unico come Michelangelo, prendiamo ora il capolavoro originale, farne un'impronta, e creare molte repliche in rapida successione, " afferma Cabrini. "Si tratta di una nuova capacità che la Molecular Foundry può fornire alla comunità scientifica".