Alla fine dell'anno scorso, i ricercatori del Caltech hanno rivelato di aver sviluppato una nuova tecnica di fabbricazione per la stampa di parti metalliche microdimensionate contenenti elementi spessi quanto tre o quattro fogli di carta.

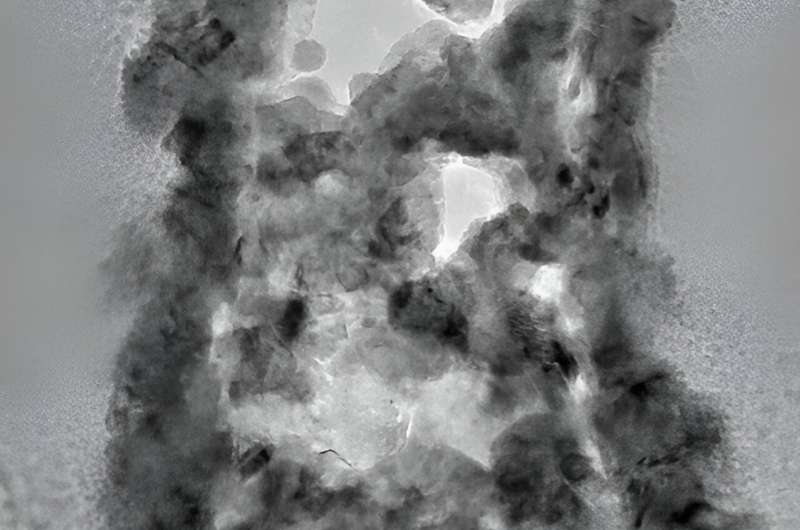

Ora, il team ha reinventato la tecnica per consentire la stampa di oggetti mille volte più piccoli:150 nanometri, che è paragonabile alla dimensione di un virus influenzale. In tal modo, il team ha anche scoperto che le disposizioni atomiche all’interno di questi oggetti sono disordinate, il che renderebbe questi materiali, su larga scala, inutilizzabili perché considerati deboli e di “bassa qualità”. Nel caso di oggetti metallici di dimensioni nanometriche, tuttavia, questo disordine a livello atomico ha l'effetto opposto:queste parti possono essere da tre a cinque volte più resistenti di strutture di dimensioni simili con disposizioni atomiche più ordinate.

Il lavoro è stato condotto nel laboratorio di Julia R. Greer, Ruben F. e Donna Mettler, professoresse di scienza dei materiali, meccanica e ingegneria medica; e direttore della Fondazione Fletcher Jones del Kavli Nanoscience Institute. L'articolo che descrive il lavoro, "Suppressed Size Effect in Nanopillars with Hierarchical Microstructures Enabled by Nanoscale Additive Manufacturing", è pubblicato nel numero di agosto di Nano Letters .

La nuova tecnica è simile a un'altra annunciata dal team l'anno scorso, ma con ogni fase del processo ripensata per funzionare su scala nanometrica. Tuttavia, ciò presenta un'ulteriore sfida:gli oggetti fabbricati non sono visibili a occhio nudo né facilmente manipolabili.

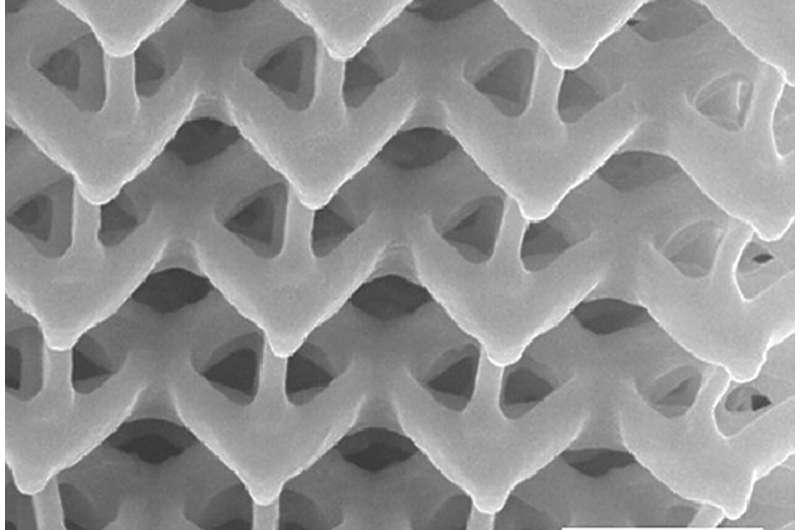

Il processo inizia con la preparazione di un “cocktail” fotosensibile composto in gran parte da un idrogel, un tipo di polimero che può assorbire acqua molte volte il proprio peso. Questo cocktail viene quindi indurito selettivamente con un laser per costruire un'impalcatura 3D con la stessa forma degli oggetti metallici desiderati. In questa ricerca, quegli oggetti erano una serie di minuscoli pilastri e nanoreticoli.

Le parti di idrogel vengono quindi infuse con una soluzione acquosa contenente ioni nichel. Una volta che le parti sono sature di ioni metallici, vengono cotte fino a quando tutto l'idrogel non viene bruciato, lasciando le parti nella stessa forma dell'originale, anche se rimpicciolite, e costituite interamente da ioni metallici che ora sono ossidati (legati agli atomi di ossigeno). Nella fase finale, gli atomi di ossigeno vengono rimossi chimicamente dalle parti, riconvertendo l'ossido metallico in una forma metallica.

Nell'ultimo passaggio, le parti sviluppano la loro forza inaspettata.

"Ci sono tutti questi processi termici e cinetici che si verificano simultaneamente durante questo processo e portano a una microstruttura molto, molto disordinata", afferma. "Vedi difetti come pori e irregolarità nella struttura atomica, che sono generalmente considerati difetti che ne compromettono la resistenza. Se dovessi costruire qualcosa in acciaio, ad esempio un blocco motore, non vorrai vedere questo tipo di microstruttura perché indebolirebbe notevolmente il materiale."

Tuttavia, Greer afferma di aver scoperto esattamente il contrario. I numerosi difetti che indebolirebbero una parte metallica su scala più ampia rafforzano invece le parti su scala nanometrica.

Quando un pilastro è privo di difetti, il cedimento avviene in modo catastrofico lungo quello che è noto come confine di grano, il luogo in cui i cristalli microscopici che compongono il materiale si scontrano l'uno contro l'altro.

Ma quando il materiale è pieno di difetti, la rottura non può propagarsi facilmente da un bordo grano a quello successivo. Ciò significa che il materiale non cederà improvvisamente perché la deformazione viene distribuita in modo più uniforme in tutto il materiale.

"Di solito, il portatore di deformazione nei nanopilastri metallici, ovvero una dislocazione o scivolamento, si propaga fino a quando non riesce a fuoriuscire dalla superficie esterna", afferma Wenxin Zhang, autore principale del lavoro e studente laureato in ingegneria meccanica. "Ma in presenza di pori interni, la propagazione terminerà rapidamente sulla superficie di un poro invece di continuare attraverso l'intero pilastro. Come regola generale, è più difficile nucleare un portatore di deformazione che lasciarlo propagare, spiegando perché gli attuali pilastri potrebbero essere più forti dei loro omologhi."

Greer ritiene che questa sia una delle prime dimostrazioni della stampa 3D di strutture metalliche su scala nanometrica. Nota che il processo potrebbe essere utilizzato per creare molti componenti utili, come catalizzatori per l'idrogeno; elettrodi di stoccaggio per ammoniaca senza carbonio e altri prodotti chimici; e parti essenziali di dispositivi come sensori, microrobot e scambiatori di calore.

"All'inizio eravamo preoccupati", dice. "Abbiamo pensato:'Oh mio Dio, questa microstruttura non porterà mai a nulla di buono', ma a quanto pare non avevamo motivo di preoccuparci perché si è scoperto che non è nemmeno un danno. In realtà è una caratteristica."

Ulteriori informazioni: Wenxin Zhang et al, Effetto dimensione soppresso in nanopilastri con microstrutture gerarchiche abilitate dalla produzione additiva su scala nanometrica, Nanolettere (2023). DOI:10.1021/acs.nanolett.3c02309

Informazioni sul giornale: Nanolettere

Fornito dal California Institute of Technology