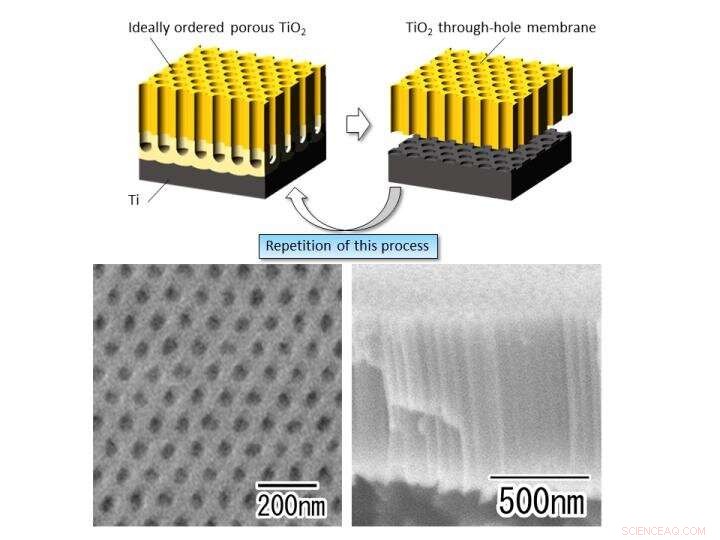

(in alto) Illustrazione di un nuovo processo ad alta produttività per la realizzazione di membrane a foro passante ordinate in titanio. (in basso a sinistra) Micrografia elettronica a scansione della membrana a foro passante in titanio. (in basso a destra) Micrografia elettronica a scansione in sezione trasversale della membrana a foro passante. Credito:Università metropolitana di Tokyo

I ricercatori della Tokyo Metropolitan University hanno realizzato una produzione ad alto rendimento di sottili, membrane a foro passante ordinate di biossido di titanio. Gli strati di titanio sono stati cresciuti mediante anodizzazione su titanio mordenzato con maschera prima di essere cristallizzati. Applicando una seconda anodizzazione, hanno riconvertito parte dello strato in uno stato amorfo. La porzione amorfa è stata quindi sciolta selettivamente per liberare il film lasciando intatto lo stampo. Questo apre la strada alla produzione industriale di membrane in titanio ordinate per la fotonica.

Titania, o biossido di titanio, potrebbe essere la sostanza più utile di cui non hai mai sentito parlare. È ampiamente usato come pigmento, ed è l'ingrediente attivo nella maggior parte dei filtri solari, con forti proprietà di assorbimento dei raggi UV. Si trova come strato riflettente negli specchi, oltre a rivestimenti per autopulenti, superfici antiappannamento. Importante per l'industria, può accelerare ogni tipo di reazione chimica in presenza di luce; si trova già nei materiali da costruzione per accelerare la decomposizione degli inquinanti nocivi nell'aria, con lavori in corso per applicarlo ai filtri dell'aria, depuratori d'acqua e celle solari.

È la forte interazione tra titanio e luce che lo rende il materiale futuro per una vasta gamma di applicazioni che coinvolgono la fotonica, cristalli fotonici in particolare, schiere ordinate di materiale che possono assorbire o trasmettere la luce a seconda della loro lunghezza d'onda. Per fare questi "cristalli, " I ricercatori hanno escogitato modi per creare film di titanio porosi in laboratorio, dove piccoli buchi, decine di nanometri di diametro, sono modellati su sottili strati di biossido di titanio in matrici ordinate. Nonostante la loro promessa, però, non è ancora possibile produrli su larga scala, un grosso ostacolo per portarli fuori dal laboratorio e nell'ultima tecnologia fotonica.

Ora, un team guidato dal Professore Associato Takashi Yanagishita e dal Prof. Hideki Masuda della Tokyo Metropolitan University ha compiuto un passo importante verso lo sviluppo di un processo di produzione industriale. In precedenza, hanno escogitato un metodo per "stampare" modelli sul metallo di titanio prima di far crescere uno strato di biossido di titanio usando un metodo chiamato anodizzazione. Gli strati avevano fori che formavano lo stesso motivo di quelli realizzati artificialmente sul metallo. Ma poiché il titanio è così duro, i francobolli durarono poco. Ora, hanno escogitato un metodo che evita del tutto i francobolli. Dopo che crescono uno strato di titanio con serie ordinate di fori su una sagoma in titanio inciso, applicano calore, cambiando l'amorfo, struttura disordinata della titania in una forma cristallina. Successivamente subiscono una seconda anodizzazione; un livello vicino alla superficie del modello originale ritorna a uno stato disordinato. Perché il titanio disordinato e cristallino si dissolvono in modo diverso, sono quindi in grado di dissolvere selettivamente lo strato ancora a contatto con il modello utilizzando acido, lasciando uno strato libero di titanio con lo stesso schema di fori passanti.

Tra i molti vantaggi del loro metodo, un vantaggio chiave è che il modello del modello sul metallo rimane intatto. Dopo che il film è stato rimosso, lo stesso modello può essere riutilizzato più e più volte. Il team ha anche sperimentato diverse spaziature, scendendo a fori distanziati di soli 100 nm. È importante sottolineare che il protocollo è scalabile e ad alto rendimento, il che significa che potrebbe non passare molto tempo prima che le quantità industriali si facciano strada nei prodotti commerciali. Il team spera che il loro metodo non solo avvicini un passo all'applicazione diffusa, ma essere applicato a un'ampia gamma di altri materiali nanostrutturati con funzioni diverse.