Andrey Stepashkin, Candidato di Scienze Tecniche e Senior Research Associate presso il Centro di Materiali Compositi NUST MISIS. Credito:NUST MISIS

I materiali compositi sono diventati parte integrante dell'industria, utilizzato nelle tecnologie aeronautiche e spaziali, così come la produzione automobilistica e l'estrazione mineraria. Però, la valutazione delle sollecitazioni interne con progetti di materiali compositi è stata a lungo impegnativa. Scienziati del NUST MISIS Center of Composite Materials, guidato dal professor Sergey Kaloshkin, hanno ora proposto un metodo senza contatto per il controllo della tensione interna nei compositi polimerici. I ricercatori riferiscono che ora è possibile valutare in modo più efficace il grado di danno interno durante il funzionamento delle parti dell'aeromobile, oleodotti, scafi di navi, e altri impianti industriali e di trasporto.

Andrey Stepashkin, Candidato di Scienze Tecniche e Senior Research Associate presso il NUST MISIS Center of Composite Materials, discusso perché il problema della valutazione è così critico:"Ci sono materiali compositi in cui lo stress interno raggiunge il 95% della resistenza alla trazione dopo la fabbricazione. Si crepa se aggiungiamo anche un po' più di pressione. Ad esempio, una serie di materiali compositi, elaborando un'eccellente resistenza al calore e termica e creato per la navicella spaziale Buran, presentavano un elevato livello di sollecitazioni interne dovute alle caratteristiche della loro fabbricazione. Questo è diventato un problema enorme. Per ottenere un pezzo di placcatura nera funzionante, Bisognava buttare via 50 pezzi".

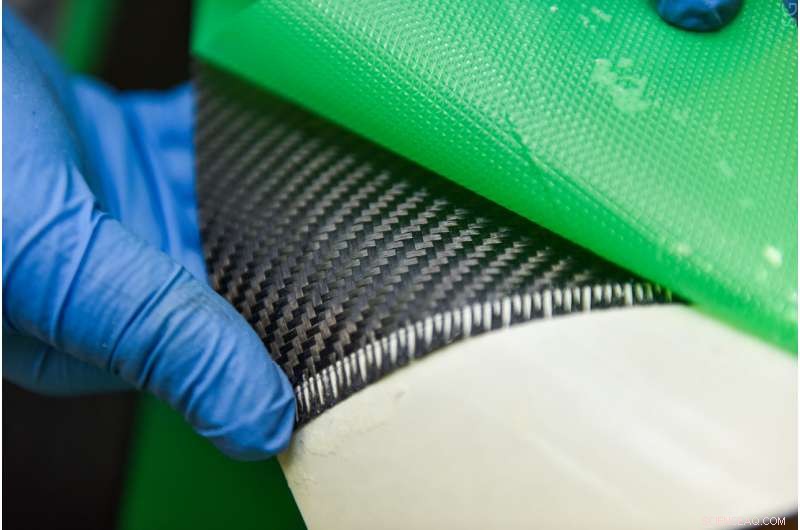

Fibra di carbonio per un nuovo materiale. Credito:NUST MISIS

Non esiste un tale livello di stress interno nelle plastiche al carbonio, fibra di vetro, o materiali compositi ibridi dopo la produzione. Anziché, le sollecitazioni sorgono e si accumulano sotto l'influenza dei carichi operativi, l'ambiente esterno e le condizioni atmosferiche, che possono danneggiare il materiale e ridurne la capacità portante. Tali modifiche influiscono sulla sicurezza operativa e devono essere individuate in modo tempestivo.

Esistono metodi per controllare le sollecitazioni nelle strutture composite, ma spesso sono scomodi, e talvolta non sono accettabili a causa dell'accuratezza delle previsioni. Per esempio, metodi senza contatto (ultrasuoni, rilevamento di difetti acustici, shearografia) consentono ai ricercatori di rilevare difetti che si sono già verificati, e non forniscono informazioni sulle sollecitazioni all'interno del materiale o sulla loro distribuzione in tutta la struttura. I metodi accettati per valutare lo stato di sollecitazione in una struttura richiedono tutti il contatto e il collegamento al materiale mediante sensori di pellicola adesiva. Ecco perché rilevare qualcosa prima che appaia un difetto è attualmente impossibile con metodi senza contatto.

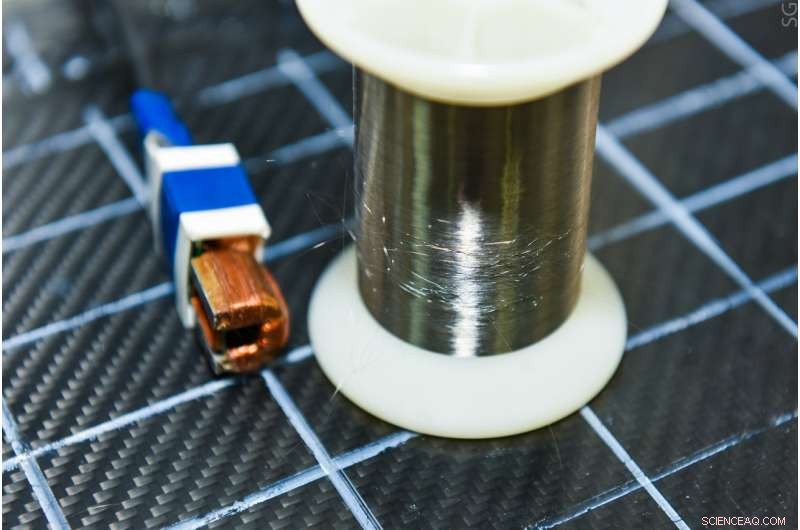

L'idea di questa ricerca è quella di utilizzare circuiti magnetici morbidi amorfi di diametro compreso tra 10 e 60 micron per valutare lo stato di sollecitazione nei materiali compositi. Durante la fase di fabbricazione, i fili sono posati tra gli strati di fibra di carbonio, formare una griglia sensibile allo stress.

Lo stato di stress che circonda il microfilo influenza il modo in cui la sostanza reagisce ai campi magnetici esterni. Di conseguenza, queste misurazioni possono essere effettuate senza contatto, una connessione con l'elemento sensibile, o sensori adesivi:il sistema di rilevamento è incorporato nel materiale durante la fase di produzione. È anche importante che i ricercatori utilizzino un solo sensore, a differenza di alcuni metodi di rilevamento dei difetti che richiedono l'esposizione dell'attrezzatura su entrambi i lati. Questa tecnologia semplifica notevolmente, velocizza, e riduce il costo della valutazione dello stato dei materiali compositi facilitando le riparazioni e consentendo previsioni più accurate sui futuri difetti, tutto in maniera contactless.

Filo metallico e sensore. Credito:NUST MISIS

I ricercatori hanno scoperto come introdurre fili magnetici morbidi nel materiale composito e come assicurarsi che le proprietà del materiale composito non si deteriorino. Allo stesso modo, hanno anche padroneggiato diverse modalità di misurazione. Diversi rappresentanti dell'industria aeronautica e spaziale, nonché sviluppatori di materiali compositi, hanno elogiato questa nuova metodologia. Secondo Andrej Stepashkin, i ricercatori ora vogliono sviluppare un prototipo sul campo e misurare sistemi basati su dispositivi di laboratorio.

"Abbiamo fatto il primo passo di un lungo viaggio. Ma vediamo già un'applicazione pratica del nostro sviluppo. Inoltre, ha più caratteristiche:la microrete inserita nel materiale può fornire un ulteriore drenaggio della carica statica che si verifica nelle strutture in fibra di vetro. I nostri fili sono abbastanza in grado di sostituire le griglie metalliche che ora sono inserite in questi materiali, " Ha aggiunto.

Il lavoro di ricerca è pubblicato su Giornale di leghe e composti .