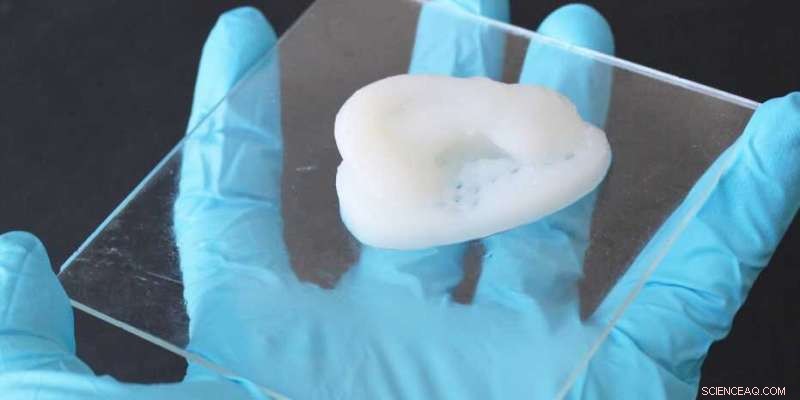

Un'imitazione della cartilagine dell'orecchio stampata in 3D in materiale composito di cellulosa. Credito:Michael Hausmann / ETH Zurigo / Empa

I ricercatori dell'ETH di Zurigo e dei Laboratori federali svizzeri per la scienza e la tecnologia dei materiali (Empa) hanno stabilito un nuovo record mondiale:hanno stampato in 3D oggetti complessi con un contenuto di cellulosa superiore a quello di qualsiasi altra parte a base di cellulosa prodotta in modo additivo. Per realizzare questo, hanno usato un trucco intelligente.

Gli alberi e le altre piante aprono la strada:producono essi stessi la cellulosa e la utilizzano per costruire strutture complesse con proprietà meccaniche straordinarie. Ciò rende la cellulosa attraente per gli scienziati dei materiali che stanno cercando di fabbricare prodotti sostenibili con funzioni speciali. Però, la lavorazione di materiali in strutture complesse con un alto contenuto di cellulosa è ancora una grande sfida per gli scienziati dei materiali.

Un gruppo di ricercatori dell'ETH di Zurigo e dell'Empa ha ora trovato un modo per elaborare la cellulosa utilizzando la stampa 3D in modo da creare oggetti di complessità quasi illimitata che contengono alti livelli di particelle di cellulosa.

Stampa prima, quindi densificare

Per fare questo, i ricercatori hanno combinato la stampa tramite il metodo di scrittura a inchiostro diretto (DIW) con un successivo processo di densificazione per aumentare il contenuto di cellulosa dell'oggetto stampato a una frazione di volume del 27 percento. Il loro lavoro è stato recentemente pubblicato su Materiali funzionali avanzati rivista.

I ricercatori dell'ETH e dell'Empa non sono certo i primi a lavorare la cellulosa con la stampante 3D. Però, approcci precedenti, che utilizzava anche inchiostro contenente cellulosa, non sono stati in grado di produrre oggetti solidi con un contenuto e una complessità di cellulosa così elevati.

La composizione dell'inchiostro da stampa è estremamente semplice. Consiste solo di acqua nella quale sono disperse particelle di cellulosa e fibre di alcune centinaia di nanometri. Il contenuto di cellulosa è compreso tra il 6% e il 14% del volume di inchiostro.

Il bagno di solvente densifica la cellulosa

I ricercatori dell'ETH hanno utilizzato il seguente trucco per densificare i prodotti di cellulosa stampata:dopo aver stampato un inchiostro ad acqua a base di cellulosa, mettono gli oggetti in un bagno contenente solventi organici. Poiché alla cellulosa non piacciono i solventi organici, le particelle tendono ad aggregarsi. Questo processo si traduce in un restringimento della parte stampata e di conseguenza in un aumento significativo della quantità relativa di particelle di cellulosa all'interno del materiale.

In un ulteriore passaggio, gli scienziati hanno immerso gli oggetti in una soluzione contenente un precursore plastico fotosensibile. Rimuovendo il solvente per evaporazione, i precursori plastici si infiltrano nello scaffold a base di cellulosa. Prossimo, convertire i precursori della plastica in una plastica solida, hanno esposto gli oggetti alla luce UV. Ciò ha prodotto un materiale composito con un contenuto di cellulosa del suddetto 27 percento in volume. "Il processo di densificazione ci ha permesso di iniziare con una miscela di acqua e cellulosa dal 6 al 14% in volume e finire con un oggetto composito che mostra fino al 27% in volume di nanocristalli di cellulosa, "dice Hausmann.

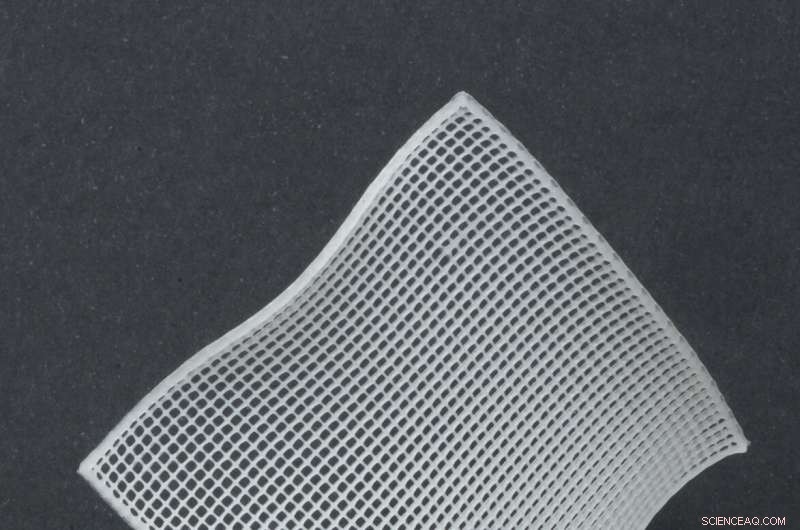

Una maglia in filigrana. Credito:M.Hausmann/ETH/Empa

L'elasticità può essere predeterminata

Come se non bastasse, a seconda del tipo di precursore plastico utilizzato, i ricercatori possono regolare le proprietà meccaniche degli oggetti stampati, come la loro elasticità o forza. Ciò consente loro di creare parti dure o morbide, a seconda dell'applicazione.

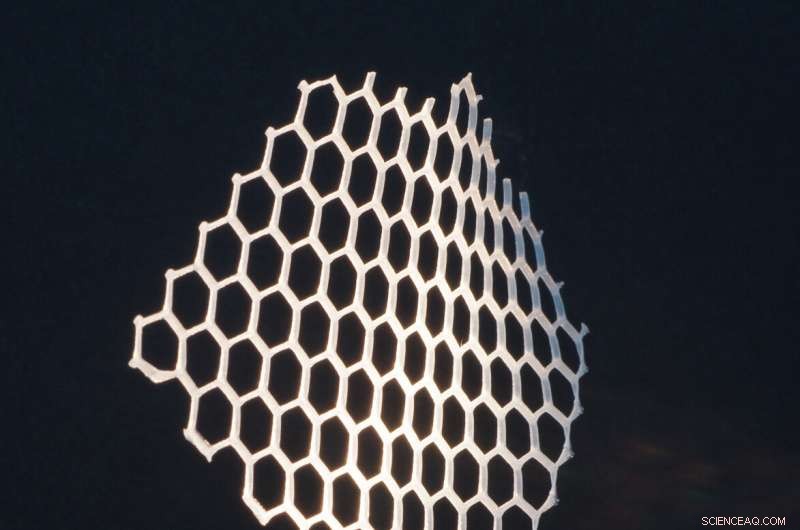

Usando questo metodo, i ricercatori sono stati in grado di fabbricare vari oggetti compositi, compresi alcuni di natura delicata, come un tipo di scultura di fiamma che ha uno spessore di solo 1 millimetro. Però, l'addensamento di parti stampate con spessore della parete superiore a cinque millimetri porta alla distorsione della struttura perché la superficie dell'oggetto densificante si contrae più velocemente del suo nucleo.

Struttura a nido d'ape. Credito:M.Hausmann/ETH/Empa

Orientamento delle fibre simile al legno

I ricercatori hanno studiato i loro oggetti utilizzando analisi a raggi X e test meccanici. Le loro scoperte hanno mostrato che i nanocristalli di cellulosa sono allineati in modo simile a quelli presenti nei materiali naturali. "Ciò significa che possiamo controllare la microstruttura della cellulosa dei nostri oggetti stampati per produrre materiali la cui microstruttura assomiglia a quella dei sistemi biologici, come il legno, "dice Rafael Libanori, assistente senior nel gruppo di ricerca del professor André Studart dell'ETH.

Il gancio può supportare diversi chili. Credito:M.Hausmann/ETH/Empa

Vaso e portagomma. Credito:M.Hausmann/ETH/Empa

Le parti stampate sono ancora piccole, si potrebbe dire su scala di laboratorio. Ma ci sono molte potenziali applicazioni, dalla confezione personalizzata agli impianti di sostituzione della cartilagine per le orecchie. I ricercatori hanno anche stampato un orecchio basato su un modello umano. Fino a quando un tale prodotto non potrà essere utilizzato nella pratica clinica, però, ulteriori ricerche e, soprattutto, sono necessarie sperimentazioni cliniche.

Questo tipo di tecnologia della cellulosa potrebbe interessare anche l'industria automobilistica. Le case automobilistiche giapponesi hanno già realizzato un prototipo di auto sportiva le cui parti della carrozzeria sono realizzate quasi interamente con materiali a base di cellulosa.