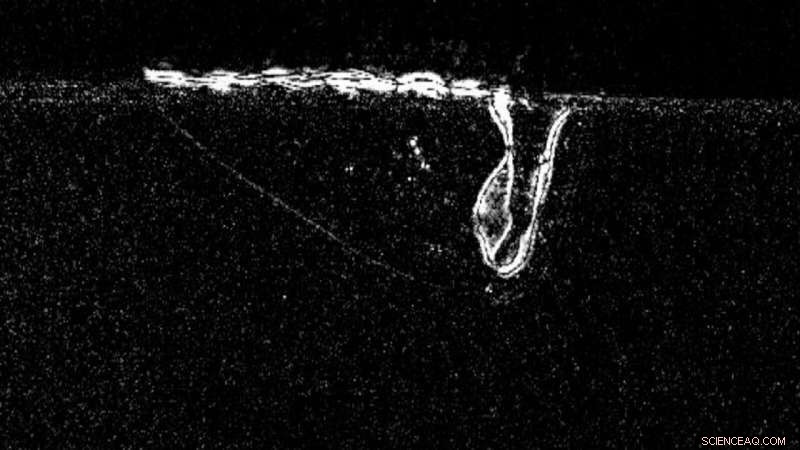

Questa immagine a raggi X acquisita presso l'APS mostra un alluminio che fonde al laser durante il processo di produzione additiva. A sinistra del laser puoi vedere piccoli pori creati durante il processo, che possono nel tempo creare difetti nel prodotto finito. Credito:Tao Sun

Una nuova ricerca condotta presso l'Advanced Photon Source (APS) mostra che la stampa 3D di componenti metallici senza i pori che indeboliscono la loro integrità strutturale non solo è possibile, ma non avrebbe bisogno di dispositivi aggiuntivi per realizzare.

Il grande vantaggio della produzione additiva è la comodità di fabbricare parti geometricamente complesse. Hai bisogno di progettare e costruire rapidamente un nuovo componente del motore per un aeroplano? Accendi la stampante 3D e creane una. Ma con questa comodità spesso c'è uno svantaggio:le parti stampate in 3D non sono durevoli come quelle realizzate attraverso i processi di produzione tradizionali, e non reggerà a sollecitazioni ripetute nel tempo.

Un team di scienziati potrebbe ora avere la risposta a questo problema. Anche meglio, la loro scoperta fondamentale non richiede la riprogettazione e l'aggiornamento delle macchine da stampa 3D. I ricercatori dicono che può essere fatto con la tecnologia che già abbiamo.

Produzione di additivi, comunemente chiamata stampa 3D, è una realtà da quasi 40 anni. Questo processo trasforma i modelli informatici di, bene, qualsiasi cosa in strutture 3D completamente realizzate in plastica, metalli o altri materiali. Come parte del processo, però, pori microscopici si fanno strada nel prodotto finito, indebolimento dell'integrità strutturale. L'eliminazione di questi pori dalle parti metalliche stampate in 3D è la chiave per far progredire la tecnologia in applicazioni più utili.

Come ti dirà qualsiasi scienziato, il primo passo per risolvere un problema è dare un'occhiata a cosa lo sta causando. I ricercatori hanno utilizzato l'Advanced Photon Source (APS), un U.S. Department of Energy (DOE) Office of Science User Facility situato presso l'Argonne National Laboratory del DOE, per studiare il processo di produzione additiva dal 2015. L'APS genera raggi X intensamente luminosi, che possono penetrare nelle parti metalliche, scattare immagini mentre il metallo viene modellato dalla polvere in tempo reale.

"L'APS fornisce un modo di vedere cose che prima non potevamo vedere, " disse Kamel Fezzaa, un fisico nella divisione di scienze a raggi X di Argonne, che supervisiona il programma di imaging ad alta velocità presso APS beamline 32-ID-B. "Invece di utilizzare campioni statici una volta completata la stampa, siamo in grado di vedere all'interno del processo mentre accade."

Questo processo è chiamato fusione del letto di polvere laser, e comporta l'utilizzo di laser ad alta potenza per fondere e fondere insieme materiale in polvere. Utilizzando una configurazione laser e polvere presso l'APS, un team di ricercatori ha documentato la formazione e il successivo movimento dei pori, molti più piccoli della larghezza di un capello umano, all'interno del pool di fusione. La squadra era guidata da Lianyi Chen, precedentemente della Missouri University of Science and Technology e ora dell'Università del Wisconsin-Madison, e Tao Sole, precedentemente della divisione di Scienze dei raggi X di Argonne e ora dell'Università della Virginia.

L'APS ha permesso loro di catturare 135, 776 immagini al secondo, ogni immagine che dura meno di un microsecondo, e il risultato è stato lo sguardo più dettagliato al processo di produzione additiva mai visto.

"L'APS ha la migliore capacità di fare questo tipo di studio, ", ha detto Sun. "Sarebbe impossibile farlo con una sorgente di raggi X in laboratorio. Stiamo sondando un processo altamente dinamico, e l'APS ci offre una risoluzione temporale a livello di nanosecondi."

Ciò che questo gruppo di ricerca ha scoperto ha sorpreso anche loro. In un articolo pubblicato su Comunicazioni sulla natura , il gruppo ha descritto le tre forze che agiscono sui pori all'interno del pool di fusione:galleggiabilità, che dovrebbe forzare il gas verso l'alto e fuori dall'area di fusione; resistenza del flusso di fusione, che dovrebbe far vorticare il gas all'interno della pozza fusa; e forza termocapillare, che spinge i pori a muoversi lungo il gradiente di temperatura.

Di queste tre forze, hanno scoperto che la forza termocapillare in una certa area del bagno fuso esercita la maggiore influenza su dove sono finiti i pori. La resistenza creata dal metallo liquido in fusione è seconda, il che significa che la tendenza naturale di queste sacche di gas a spostarsi verso l'alto e fuori dall'area di fusione è stata contrastata.

"Non ci aspettavamo questi risultati, " Disse Chen. "Mentre il laser colpisce il materiale, i pori escono rapidamente dal pool di fusione nell'area di interazione laser."

Il team ha scoperto che è la forza termocapillare indotta dal gradiente di temperatura che trascina fuori i pori, Chen ha spiegato, quindi semplicemente esercitare un maggiore controllo sul gradiente di temperatura durante il processo di stampa 3D stesso può spostare quei pori al di fuori dell'area di fusione, assicurandosi che la parte metallica risultante sia priva di pori.

"Questa non è una forza a cui la gente pensava prima, " ha detto Sun. "Ma possiamo utilizzare questa forza per rimuovere tutti i pori in un componente stampato".

Facendo uso di questa tecnica, dicono i ricercatori, dovrebbe essere possibile con le apparecchiature di stampa 3D esistenti. Controllo della potenza e della velocità del laser, e regolazione per diversi tipi di materiale, dovrebbe consentire ai produttori di trovare le condizioni giuste per modellare la forza termica mentre il laser sta facendo il suo lavoro.

Ci vorrebbero alcuni tentativi ed errori, Fezza ha detto, ma non dovrebbe richiedere un dispositivo aggiuntivo per eliminare i pori dal prodotto finito.

"Questa è una prova del concetto, " Ha detto Fezzaa. "Una delle sfide principali nella stampa 3D è renderla affidabile quanto la produzione tradizionale, e se questo concetto potesse essere utilizzato come uno strumento efficace in un vero sistema 3D, sarebbe un enorme balzo in avanti per l'industria della produzione additiva".