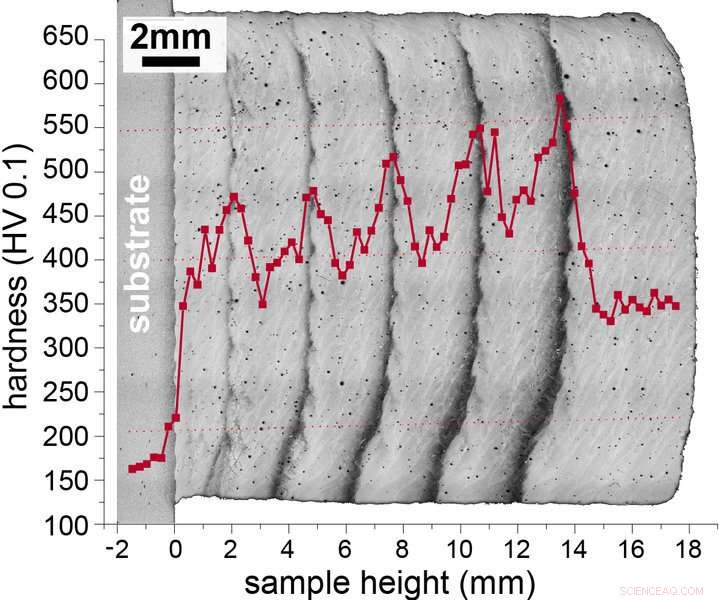

Fig. 1:Micrografia ottica che mostra una struttura stratificata simile a Damasco costituita da una sequenza di bande morbide e dure. Le bande dure appaiono scure nella micrografia ottica, perché i precipitati ricchi di Ti in questi strati portano a una superficie ruvida durante l'incisione. I precipitati sono confinati al sottile, strati scuri da un preciso controllo del trattamento termico intrinseco durante il processo di produzione additiva. La linea rossa mostra l'aumento di durezza negli strati scuri dovuto all'indurimento per precipitazione. Credito:P. Kürnsteiner, M. Wilms

Dott. Philipp Kürnsteiner, Il prof. Eric Jägle e il loro team presso il Max-Planck-Institut für Eisenforschung (MPIE) hanno progettato, insieme ai colleghi del Fraunhofer Institute for Laser Technology, un nuovo acciaio resistente e duttile, imitando la struttura a strati degli acciai di Damasco. Sono stati in grado di sfruttare il trattamento termico intrinseco durante la produzione additiva, risparmiando così tempo e costi del consueto trattamento termico post-processo. Gli scienziati hanno recentemente pubblicato le loro scoperte in Natura .

"Abbiamo progettato un nuovo ferro da stiro, acciaio a base di nichel e titanio realizzato su misura per i processi di produzione additiva. Questo nuovo acciaio è in grado di sfruttare i vantaggi della deposizione diretta di energia, come la capacità intrinseca di trattamento termico. Controllando la temperatura e le velocità di raffreddamento, siamo stati in grado di controllare digitalmente la microstruttura delle leghe strato per strato e abbiamo ottenuto un acciaio Maraging con proprietà regolabili", spiega Kürnsteiner, ricercatore post-dottorato nei gruppi "Alloys for Additive Manufacturing" (AAM) e "Atom Probe Tomography" e primo autore del Natura pubblicazione. La deposizione diretta di energia è una delle tecniche di produzione additiva più popolari. I campioni sono costruiti da modelli computerizzati in modo completamente digitalizzato fondendo polvere metallica con un raggio laser focalizzato. La costruzione strato per strato, tipico per i processi di produzione additiva, ha dato la possibilità di imitare la struttura degli acciai di Damasco. Gli acciai di Damasco acquisiscono la loro elevata resistenza e duttilità attraverso una struttura di strati morbidi e duri, che si ottiene attraverso ripetute piegature e forgiature.

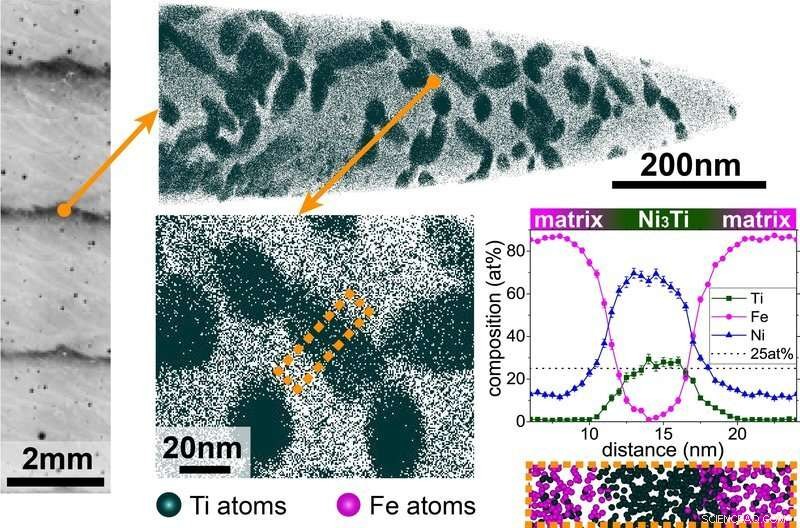

"Invece di piegare e forgiare, abbiamo utilizzato il controllo digitale sui parametri di processo. Abbiamo sfruttato la complessa storia termica della produzione additiva, compreso il riscaldamento ciclico per innescare le trasformazioni di fase necessarie per un'elevata resistenza e duttilità:in primo luogo, una formazione di una microstruttura di martensite ricca di nichel trasformata da austenite. Secondo, la formazione di precipitati di nichel-titanio, che porta ad un effetto indurente, " spiega Jägle, capo del gruppo AAM e da gennaio 2020 anche professore presso l'Universität der Bundeswehr München. Gli scienziati hanno ottenuto il controllo sul raffreddamento del campione tramite specifici tempi di pausa introdotti durante il processo di produzione additiva. Ciò ha permesso di controllare la sequenza delle due trasformazioni di fase e quindi di alternare regioni temprate e non temprate. Per studiare la microstruttura complessa e altamente gerarchica degli acciai prodotti in modo additivo, è stata utilizzata una combinazione di diverse tecniche analitiche, tra cui la diffrazione a retrodiffusione di elettroni e la tomografia con sonda atomica. Ciò ha permesso di tracciare un quadro completo della microstruttura che va da strati induriti che si verificano su una scala di lunghezza millimetrica a strutture di solidificazione su scala micrometrica fino a precipitati di nichel-titanio di dimensioni nanometriche che sono stati innescati dal trattamento termico intrinseco.

Fig. 2:misurazione della tomografia con sonda atomica che mostra i precipitati ricchi di Ti che vengono attivati dal trattamento termico intrinseco durante il processo di produzione additiva al buio, strati induriti. Sono mostrati gli atomi di Ti in uno strato sottile di 5 nm di spessore attraverso il volume ricostruito. Il grafico in basso a destra mostra un profilo di composizione attraverso un singolo precipitato ricco di Ti come indicato dalle caselle arancioni tratteggiate. I precipitati contengono il 25% di Ti. Credito:P. Kürnsteiner, Max-Planck-Institut für Eisenforschung GmbH

"Altre possibilità immaginabili per controllare il trattamento termico in situ, oltre a regolare la durata della pausa del laser, potrebbe essere la regolazione della potenza del laser, il suo percorso di scansione o applicando metodi di riscaldamento e raffreddamento esterni. Stiamo testando le diverse possibilità ora insieme ai nostri partner dell'Istituto Fraunhofer per la tecnologia laser. Questo apre nuove porte per regolare localmente la microstruttura di parti tridimensionali complesse se il nostro approccio è abbinato a un potente software di simulazione di processo. Inoltre, il nostro approccio è adatto a una vasta gamma di leghe e processi di produzione additiva, " spiega Kürnsteiner.

Gli scienziati dell'MPIE sono stati in grado di dimostrare che il trattamento termico intrinseco durante la produzione additiva laser offre la possibilità di regolare localmente le microstrutture. La capacità di manipolare la microstruttura è utilizzabile al meglio in leghe che possono reagire in modo ottimale alle condizioni specifiche della produzione additiva, come mostrato per il Fe . di nuova concezione 19 Ni 5 Ti acciaio. L'obiettivo è ora quello di progettare più leghe che traggono vantaggio dall'indurimento per precipitazione in situ e dal controllo della microstruttura locale fornito dalla produzione additiva. L'opportunità di adattare localmente le microstrutture e le proprietà meccaniche apre nuove possibilità per la produzione. Gli strumenti o le parti di costruzione potrebbero essere costruiti con anime morbide e pelli esterne dure senza rivestimenti aggiuntivi o altri trattamenti di indurimento.