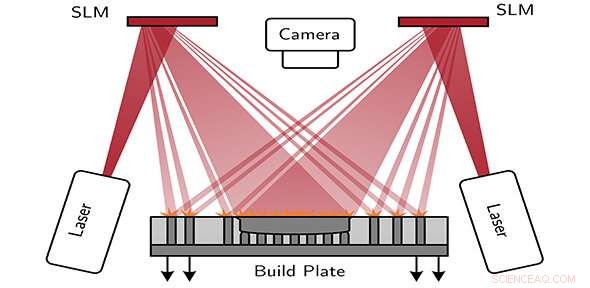

La configurazione del dipartimento per la produzione additiva (AM). Credito:Peter Christopher

Gli ingegneri di Cambridge hanno avviato un programma di ricerca triennale per accelerare la produzione di parti e prodotti metallici stampati in 3D, utilizzando l'olografia generata dal computer.

Negli ultimi anni, l'industria manifatturiera ha assistito a un aumento dell'uso della stampa 3D per soluzioni sostenibili e prodotti personalizzati, producendo articoli di alta qualità a basso costo. Ciò ha portato allo sviluppo di tecniche di produzione altamente avventurose, come la fabbricazione additiva (AM), che ha ampliato la gamma dei materiali lavorabili, dalla plastica ai metalli e altri materiali più esotici.

Ora, grazie ai finanziamenti del Consiglio di Ricerca in Ingegneria e Scienze Fisiche, Il professor Tim Wilkinson e il suo team mirano a rafforzare la stampa 3D metallica utilizzando l'olografia generata al computer per migliorare non solo la qualità delle parti finite e dei prodotti, ma anche per consentire un maggiore controllo sulla polvere metallica durante il processo AM.

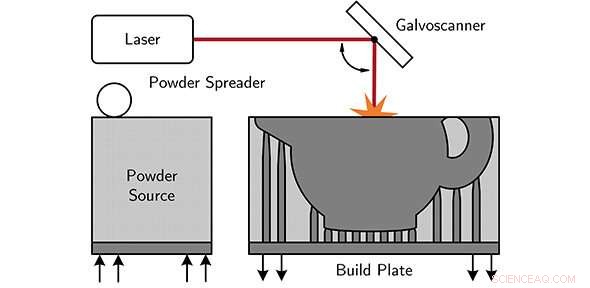

Le macchine all'avanguardia utilizzano un piccolo punto laser per fondere la polvere, emana un calore intenso, prima di aggiungere gradualmente uno strato sottile su strato del materiale per realizzare una parte o un prodotto finito. Ma controllare questa energia termica è difficile a causa della natura localizzata del punto laser, portando a sollecitazioni e distorsioni imprevedibili nella parte in lavorazione. Però, gli ologrammi generati dal computer possono aiutare a tenere sotto controllo la distribuzione di questa energia in tre dimensioni anziché in due, come risultato della diffrazione ottica (la curvatura delle onde luminose attorno a un ostacolo). Il processo di fusione può quindi essere monitorato in tempo reale e l'ologramma può essere ricalcolato per controllare la forma, qualità e materiale del processo AM.

Le attuali macchine per la produzione additiva (AM) che utilizzano il solo laser singolo. Credito:Peter Christopher

Il team di ricerca ha iniziato a lavorare con plastica e resina AM al fine di sviluppare gli algoritmi necessari per controllare l'ologramma. Successivamente passeranno all'uso della polvere di metallo.

Pietro Cristoforo, dottorato di ricerca studente in Ingegneria di Ultra Precisione, detto lo scopo è quello di fondere un intero strato di polvere metallica contemporaneamente, migliorando così la velocità di produzione, oltre a rimuovere molti dei problemi relativi alla temperatura riscontrati negli approcci attuali.

"La stampa 3D sta diventando sempre più popolare oggi, sia per hobbisti che per progetti commerciali, " ha detto. "Durante la pandemia di COVID-19, ad esempio, abbiamo visto migliaia di scienziati, ingegneri, ricercatori e professionisti del settore medico, Parti di stampa 3D per ventilatori in poche ore, mentre gli approcci tradizionali avrebbero richiesto mesi o anni per essere realizzati. La stampa 3D metallica o la produzione additiva (AM) è stata più lenta a prendere piede, in parte a causa di spese elevate, difficoltà di utilizzo e sfide tecniche. Al giorno d'oggi però, sta cominciando a trovare impiego in piccoli lotti di parti complesse. È ampiamente utilizzato nell'industria medica, ad esempio, nella produzione di impianti personalizzati. Come risultato della nostra tecnica olografica, possiamo utilizzare più fasci di luce contemporaneamente per costruire una struttura in modo più tridimensionale, e possiamo controllare la direzione in cui sta viaggiando la luce. Questo ci permette un maggiore controllo su eventuali imperfezioni. Ci auguriamo anche che una nuova generazione di display a cristalli liquidi sarà prodotta come risultato di questa ricerca, progettato specificamente per l'illuminazione laser ad alta potenza nei processi AM."