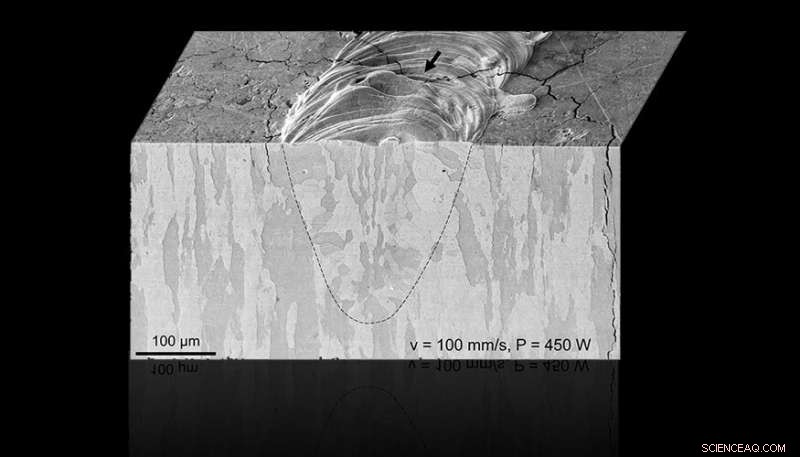

Combinando simulazioni con video ad alta velocità ripresi durante il processo di fusione laser a letto di polvere, Gli scienziati LLNL sono stati in grado di visualizzare la transizione da duttile a fragile nel tungsteno stampato in 3D in tempo reale, permettendo loro di osservare come le microcricche si sono originate e si sono diffuse nel metallo. Le foto scattate con un microscopio elettronico a scansione mostrano che la rete di microfessure si ramifica attraverso la pista di fusione laser sulla superficie e può penetrare in profondità nel materiale del substrato adiacente, preferenzialmente lungo i bordi di grano. Credito:Lawrence Livermore National Laboratory

Vantando i più alti punti di fusione e di ebollizione di tutti gli elementi conosciuti, il tungsteno è diventato una scelta popolare per le applicazioni che comportano temperature estreme, compresi i filamenti delle lampadine, saldatura ad arco, schermatura contro le radiazioni e, più recentemente, come materiale di rivestimento del plasma nei reattori a fusione come l'ITER Tokamak.

Però, la fragilità intrinseca del tungsteno, e il microcracking che si verifica durante la produzione additiva (stampa 3-D) con il metallo raro, ha ostacolato la sua adozione diffusa.

Per caratterizzare come e perché si formano queste microfratture, Gli scienziati del Lawrence Livermore National Laboratory (LLNL) hanno combinato simulazioni termomeccaniche con video ad alta velocità ripresi durante il processo di stampa 3D in metallo con fusione laser a letto di polvere (LPBF). Mentre la ricerca precedente si limitava all'esame delle crepe dopo la costruzione, gli scienziati per la prima volta sono stati in grado di visualizzare la transizione duttile-fragile (DBT) nel tungsteno in tempo reale, permettendo loro di osservare come le microcricche si sono originate e si sono diffuse mentre il metallo si riscaldava e si raffreddava. Il team è stato in grado di correlare il fenomeno del microcracking con variabili come stress residuo, velocità di deformazione e temperatura, e confermare che il DBT ha causato il cracking.

I ricercatori hanno detto che lo studio, recentemente pubblicato sulla rivista Acta Materialia e presentato nel numero di settembre del prestigioso MRS Bulletin, scopre i meccanismi fondamentali alla base della fessurazione nel tungsteno stampato in 3D e stabilisce una base per gli sforzi futuri per produrre parti prive di fessurazioni dal metallo.

"Per le sue proprietà uniche, il tungsteno ha svolto un ruolo significativo nelle applicazioni specifiche per le missioni del Dipartimento dell'Energia e del Dipartimento della Difesa, " ha affermato il co-investigatore principale Manyalibo "Ibo" Matthews. "Questo lavoro aiuta a spianare la strada verso un nuovo territorio di lavorazione della produzione additiva per il tungsteno che può avere un impatto significativo su queste missioni".

Attraverso le loro osservazioni sperimentali e la modellazione computazionale eseguita utilizzando il codice agli elementi finiti Diablo di LLNL, i ricercatori hanno scoperto che il microcracking nel tungsteno si verifica in una piccola finestra tra 450 e 650 gradi Kelvin e dipende dalla velocità di deformazione, che è direttamente influenzato dai parametri di processo. Sono stati anche in grado di correlare le dimensioni dell'area interessata dalla cricca e la morfologia della rete di cricche alle sollecitazioni residue locali.

Lawrence Fellow Bey Vrancken, l'autore principale del documento e co-investigatore principale, progettato ed eseguito gli esperimenti e anche condotto la maggior parte dell'analisi dei dati.

"Avevo ipotizzato che ci sarebbe stato un ritardo nel cracking per il tungsteno, ma i risultati hanno ampiamente superato le mie aspettative, " ha detto Vrancken. "Il modello termomeccanico ha fornito una spiegazione per tutte le nostre osservazioni sperimentali, ed entrambi erano abbastanza dettagliati da catturare la dipendenza dalla velocità di deformazione del DBT. Con questo metodo, abbiamo uno strumento eccellente per determinare le strategie più efficaci per eliminare le fessurazioni durante l'LPBF del tungsteno."

I ricercatori hanno affermato che il lavoro fornisce una dettagliata, comprensione fondamentale dell'influenza dei parametri di processo e della geometria del fuso sulla formazione di cricche e mostra l'impatto che la composizione del materiale e il preriscaldamento hanno sull'integrità strutturale delle parti stampate con tungsteno. Il team ha concluso che l'aggiunta di alcuni elementi in lega potrebbe aiutare a ridurre la transizione DBT e rafforzare il metallo, mentre il preriscaldamento potrebbe aiutare a mitigare le microfessurazioni.

Il team sta utilizzando i risultati per valutare le tecniche esistenti di mitigazione delle crepe, come modifiche di processo e di lega. Le scoperte, insieme alla diagnostica sviluppata per lo studio, sarà fondamentale per l'obiettivo finale del laboratorio di stampare in 3D parti in tungsteno prive di crepe in grado di resistere ad ambienti estremi, ricercatori hanno detto.