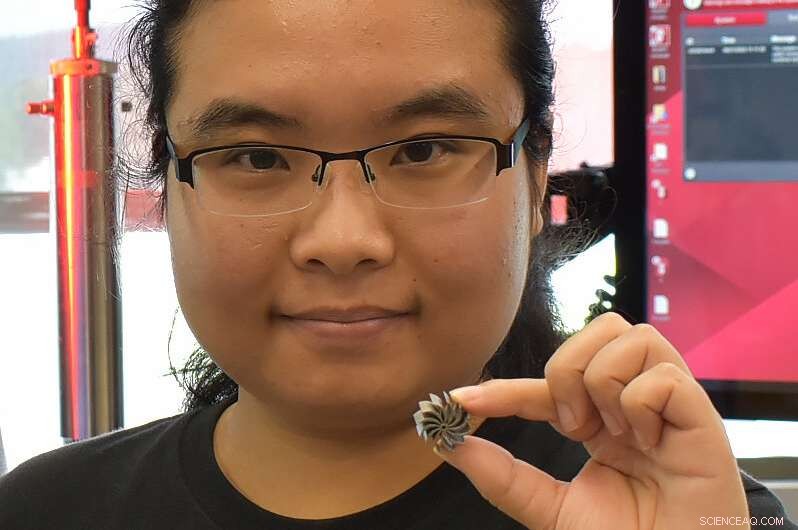

UMass Amherst Ph.D. la studentessa Jie Ren tiene in mano una ventola del dissipatore di calore in miniatura, uno dei componenti in lega ad alta entropia stampati in 3D realizzati nel laboratorio di Wen Chen. Il riarrangiamento atomico della microstruttura dà luogo a una resistenza ultraelevata e a una maggiore duttilità, secondo la ricerca di UMass Amherst e Georgia Tech mostra. Credito:UMass Amherst

Un team di ricercatori dell'Università del Massachusetts Amherst e del Georgia Institute of Technology ha stampato in 3D una lega nanostrutturata ad alta entropia a doppia fase che supera la resistenza e la duttilità di altri materiali all'avanguardia fabbricati in modo additivo, che potrebbe portare a componenti ad alte prestazioni per applicazioni nei settori aerospaziale, medico, energetico e dei trasporti. Il lavoro, guidato da Wen Chen, assistente professore di ingegneria meccanica e industriale presso UMass, e Ting Zhu, professore di ingegneria meccanica presso Georgia Tech, è pubblicato online dalla rivista Nature .

Negli ultimi 15 anni, le leghe ad alta entropia (HEA) sono diventate sempre più popolari come nuovo paradigma nella scienza dei materiali. Composti da cinque o più elementi in proporzioni quasi uguali, offrono la possibilità di creare un numero quasi infinito di combinazioni uniche per il design delle leghe. Le leghe tradizionali, come ottone, acciaio al carbonio, acciaio inossidabile e bronzo, contengono un elemento primario combinato con uno o più oligoelementi.

La produzione additiva, chiamata anche stampa 3D, è recentemente emersa come un potente approccio allo sviluppo dei materiali. La stampa 3D basata su laser può produrre grandi gradienti di temperatura e elevate velocità di raffreddamento che non sono facilmente accessibili dai percorsi convenzionali. Tuttavia, "il potenziale di sfruttare i vantaggi combinati della produzione additiva e degli HEA per ottenere nuove proprietà rimane in gran parte inesplorato", afferma Zhu.

Chen e il suo team nel Laboratorio di produzione e materiali multiscala hanno combinato un HEA con una tecnica di stampa 3D all'avanguardia chiamata fusione laser a letto di polvere per sviluppare nuovi materiali con proprietà senza precedenti. Poiché il processo fa sciogliere e solidificare i materiali molto rapidamente rispetto alla metallurgia tradizionale, "si ottiene una microstruttura molto diversa che è lontana dall'equilibrio" sui componenti creati, afferma Chen. Questa microstruttura sembra una rete ed è composta da strati alternati noti come strutture nanolamellari cubiche centrate sulla faccia (FCC) e cubiche centrate sul corpo (BCC) incorporate in colonie eutettiche su microscala con orientamenti casuali. L'HEA gerarchico nanostrutturato consente la deformazione cooperativa delle due fasi.

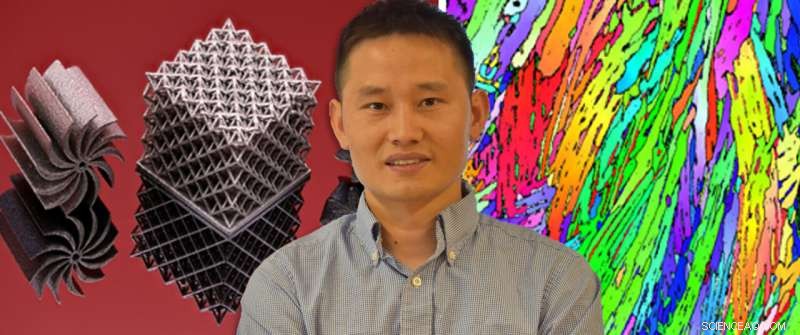

Wen Chen, assistente professore di ingegneria meccanica e industriale presso UMass Amherst, si trova di fronte a immagini di componenti in lega ad alta entropia stampati in 3D (ventola del dissipatore di calore e reticolo dell'ottetto, a sinistra) e una mappa di figure a polo inverso di diffrazione di retrodiffusione di elettroni in sezione trasversale che dimostra una microstruttura di nanolamella orientata in modo casuale (a destra). Credito:UMass Amherst

"Il riarrangiamento atomico di questa insolita microstruttura dà luogo a una resistenza ultraelevata e a una maggiore duttilità, il che è raro, perché di solito i materiali forti tendono a essere fragili", afferma Chen. Rispetto alla fusione di metallo convenzionale, "abbiamo ottenuto quasi il triplo della resistenza e non solo non abbiamo perso duttilità, ma l'abbiamo effettivamente aumentata contemporaneamente", afferma. "Per molte applicazioni, una combinazione di resistenza e duttilità è fondamentale. I nostri risultati sono originali ed entusiasmanti sia per la scienza dei materiali che per l'ingegneria".

"The ability to produce strong and ductile HEAs means that these 3D printed materials are more robust in resisting applied deformation, which is important for lightweight structural design for enhanced mechanical efficiency and energy saving," says Jie Ren, Chen's Ph.D. student and first author of the paper.

Zhu's group at Georgia Tech led the computational modeling for the research. He developed dual-phase crystal plasticity computational models to understand the mechanistic roles played by both the FCC and BCC nanolamellae and how they work together to give the material added strength and ductility.

"Our simulation results show the surprisingly high strength yet high hardening responses in the BCC nanolamellae, which are pivotal for achieving the outstanding strength-ductility synergy of our alloy. This mechanistic understanding provides an important basis for guiding the future development of 3D printed HEAs with exceptional mechanical properties," Zhu says.

In addition, 3D printing offers a powerful tool to make geometrically complex and customized parts. In the future, harnessing 3D printing technology and the vast alloy design space of HEAs opens ample opportunities for the direct production of end-use components for biomedical and aerospace applications.

Additional research partners on the paper include Texas A&M University, the University of California Los Angeles, Rice University, and Oak Ridge and Lawrence Livermore national laboratories. + Esplora ulteriormente