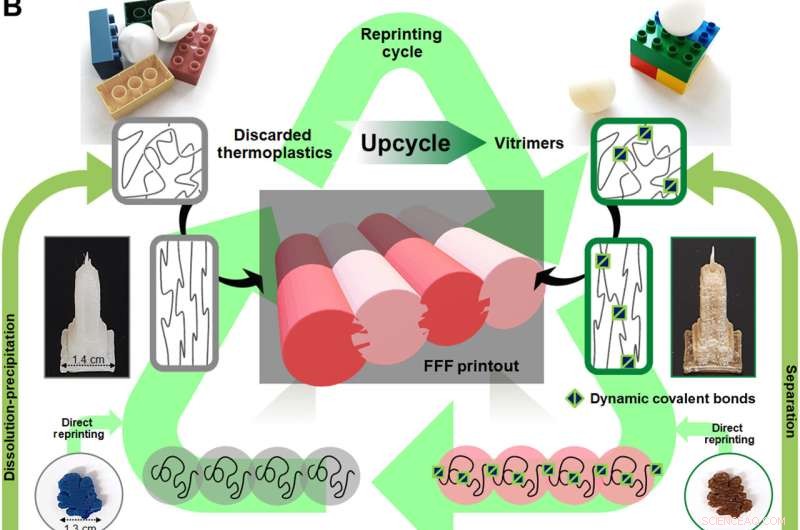

Progettazione di modelli circolari per l'upcycling di termoplastici in vetrimeri riciclabili per FFF. (A) Diagramma schematico che confronta le caratteristiche dei termoplastici tradizionali, dei termoindurenti e dei vetrimeri. (B) Illustrazione schematica del design circolare dell'upcycling di termoplastici in vetrimero FFF-(ri)stampabile. I legami incrociati covalenti dinamici nel vetrimero si sono prontamente riorganizzati per consentire la (ri)stampa FFF ad alta temperatura, migliorando al contempo la resistenza dell'interfilamento e la stabilità del solvente delle stampe. Le fotografie mostrano strutture stampate dall'ABS non trattato (Neat-ABS) (a sinistra) e dall'ABS-vetrimer (a destra) di un edificio (in alto) e una foglia di quercia prima (al centro) e dopo (in basso) l'immersione in tetraidrofurano (THF) per 48 ore. L'ABS-vetrimero ha conservato la sua struttura, mentre il Neat-ABS si è completamente dissolto. Pertanto, ABS-vetrimer e Neat-ABS possono essere riciclati rispettivamente attraverso la separazione e la dissoluzione-precipitazione dalla loro soluzione di miscela di rifiuti, da cui l'ABS Neat disciolto può essere riciclato in ABS-vetrimer (discussione dettagliata in una sezione successiva) . Credito:Progressi scientifici (2022). DOI:10.1126/sciadv.abn6006

Se i bioingegneri sono in grado di riciclare materie plastiche di base in materiali con prestazioni più elevate, possono stabilire una produzione sostenibile a ciclo chiuso con vantaggi industriali e ambientali più ampi. Ad esempio, la plastica riciclata può essere rielaborata per formare strutture progettate su misura tramite un circuito di produzione additiva efficiente in termini di risorse energetiche basato sulla fabbricazione di filamenti fusi (il metodo FFF). In un nuovo rapporto ora pubblicato in Science Advances , Sungjin Kim e un team di ricercatori in chimica, scienza dei materiali e ricerca interdisciplinare presso l'Oak Ridge National Laboratory e l'Università del Tennessee, Stati Uniti, hanno introdotto un modello circolare per riciclare un importante materiale termoplastico noto come acrilonitrile butadiene stirene (ABS). Il team ha riciclato il materiale in una rete covalente riciclabile e robusta, ristampabile tramite la fabbricazione di filamenti fusi. Il processo ha superato le principali sfide della ristampa di materiali reticolati per produrre oggetti 3D forti, resistenti e resistenti ai solventi separati dai rifiuti di plastica non differenziati. I risultati forniscono un approccio adattabile per la produzione avanzata di plastica circolare.

Un'economia circolare della plastica

La produzione di plastica ha raggiunto un aumento significativo dal 2,13% nel 2013 al 16% delle emissioni globali nette di carbonio previste entro il 2050. Come scenario migliore, i ricercatori mirano quindi ad aumentare il riciclaggio della plastica per ridurre la crescita della domanda di produzione e ridurre l'anidride carbonica emissioni del 93%. Stabilendo una circolazione a circuito chiuso della plastica, possono ottenere emissioni nette di carbonio pari a zero per sviluppare percorsi di produzione della plastica per i migliori risultati possibili. Tra i metodi di produzione esistenti, la produzione additiva fornisce la produzione di materiali 3D su richiesta per convertire i rifiuti di plastica in utili costrutti 3D con migliori prestazioni dei materiali e quindi sostenere l'economia circolare della plastica. Il team ha incorporato il metodo di fabbricazione del filamento fuso per i suoi protocolli di stampa facili da usare e accessibili. In questo lavoro, Kim et al hanno convertito l'acrilonitrile butadiene stirene (abbreviato in ABS) in un vetrimero ad alte prestazioni utilizzando la tecnica della fabbricazione di filamenti fusi integralmente.

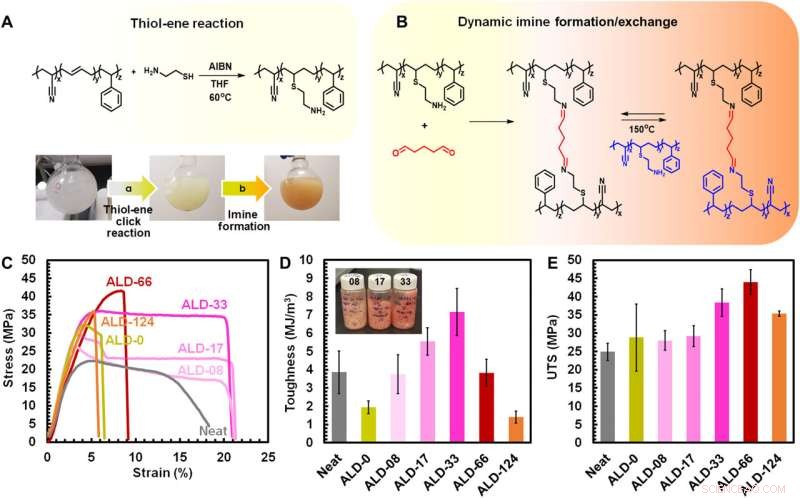

Percorso di upcycling chimico per sintetizzare l'ABS con legami incrociati dinamici di immine e le loro proprietà meccaniche su misura. (A) Il Neat-ABS è stato modificato per contenere gruppi amminici tramite reazione tiolo-ene di cisteamina con gruppi butadiene a 60 ° C utilizzando azobisisobutirronitrile (AIBN) come iniziatore. (B) L'ABS modificato ha subito la reazione di formazione di immina con glutaraldeide allo stato di soluzione, essiccato e quindi indurito a 150°C. (C) Curve sforzo-deformazione di trazione di Neat, ALD-0, ALD-08, ALD-17, ALD-33, ALD-66 e ALD-124. Confronto della tenacità (D) (il riquadro è una foto di campioni sintetizzati ALD-08, ALD-17 e ALD-33 con diverse saturazioni di colore) e (E) UTS dei campioni in (C). Le barre di errore indicano SD da misurazioni almeno triplicate. Credito:Progressi scientifici (2022). DOI:10.1126/sciadv.abn6006

Al fine di riciclare la plastica di base per le applicazioni di ristampa, i ricercatori hanno sostituito i metodi esistenti per lo sviluppo di reti reticolate con legami reversibili. Kim et al hanno raggiunto questo obiettivo tramite lo scambio di imine associativo. Trasformando l'ABS in ABS vetrimer (una classe di plastiche rinnovabili), hanno notevolmente migliorato la robustezza termomeccanica e chimica del materiale. Il vetrimero ha mostrato riciclabilità multipath, insieme a un migliore legame tra i filamenti e resistenza ai solventi. Hanno decostruito i rifiuti del vetrimero tramite dissoluzione e li hanno ristampati utilizzando il metodo di fabbricazione a filamento intero per formare utili strutture 3D, dissolvendo e riciclando la plastica in un ciclo di aumento del valore. Il processo ha ridotto le emissioni equivalenti di anidride carbonica di almeno il 65% rispetto all'incenerimento, rappresentando un approccio alla produzione di plastica circolare facilmente adattabile.

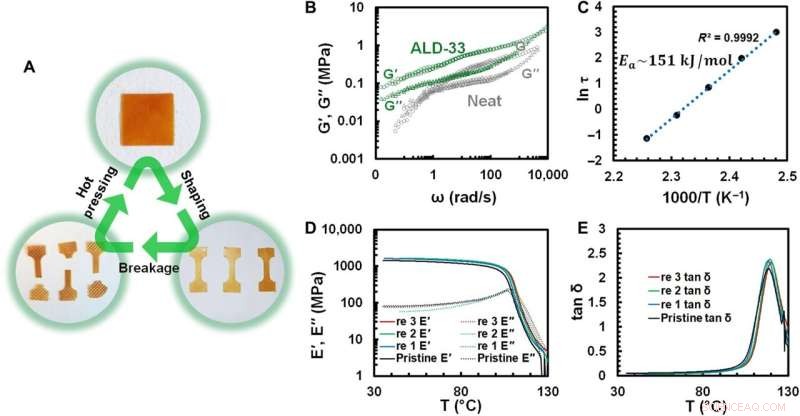

Processabilità e comportamento viscoelastico dell'ABS-vetrimero. (A) Schemi che descrivono la (ri)elaborabilità di ALD-33. ALD-33 potrebbe essere pressato a caldo in un film a 150°C, modellato come desiderato, spezzato e represso in un film a 150°C. (B) Comportamento reologico a 150°C di Neat-ABS e ALD-33 caratterizzato da scansione di frequenza all'1% di deformazione da test di taglio oscillatorio a piccolo angolo e sovrapposizione tempo-temperatura (misurata da 130° a 170°C con intervalli di 10°C , riferimento T =150°C). (C) Relazione di Arrhenius dal tempo di rilassamento ottenuto (τ) dai profili stress-rilassamento di ALD-33 (fig. S8). L'Ea dedotto è ~151 kJ/mol (vedere Materiali e metodi e tabella S5 per maggiori dettagli). (D) Analisi meccanica dinamica (DMA) dei film ALD-33 su tre ricicli (da 1 a 3) con aumento della temperatura di oscillazione da 35° a 130°C (ampiezza, 20 μm; frequenza, 1 Hz; velocità di rampa T, 3 °C/min). Si noti che misurazioni significative al di sopra di 130°C non erano disponibili utilizzando le nostre configurazioni dell'apparato a causa della deformazione del campione dei sistemi ABS (fig. S12). (E) Il fattore di perdita (tan δ =E″/E′) registrato tramite la misurazione in (D). Credito:Progressi scientifici (2022). DOI:10.1126/sciadv.abn6006

Modifica in un passaggio e più passaggi di caratterizzazione del prodotto

In questo modo, Kim et al. hanno riciclato l'ABS in un vetrimero stampabile FFF in cui il composto iniziale era duttile e tenace con doppi legami insaturi che potevano essere modificati dopo la funzionalizzazione. Il team ha quindi implementato la chimica del "clic" tiolo-ene per funzionalizzare i costituenti del costrutto, per produrre l'ABS-vitrimer. Hanno osservato le reazioni tramite risonanza magnetica nucleare e spettroscopia infrarossa in trasformata di Fourier. I prodotti erano resistenti ai solventi per una gamma di solventi, tra cui acetone cloroformio, tetraidrofurano e diclorometano. Gli scienziati hanno valutato le proprietà meccaniche dei costrutti mediante prove di trazione, insieme alla viscoelasticità e alla lavorabilità a temperature più elevate, migliorando nel contempo la stabilità termomeccanica dei prodotti.

Riciclabilità dei prodotti in plastica e processo di fabbricazione a filamento completo (FFF)

Il team di ricerca ha determinato la riciclabilità del prodotto mediante analisi meccaniche dinamiche e prove di trazione sui campioni, in cui i risultati hanno mostrato moduli di conservazione quasi identici per quattro singoli campioni dopo tre riciclaggi per indicare una buona recuperabilità dell'elasticità. Gli scienziati hanno anche mostrato la possibilità di ritrattare il vetrimer ABS reticolato; per riciclarli riscaldandoli senza utilizzare solventi o additivi per dissociare la rete e consentire la ristampa.

Riciclaggio dei rifiuti di ABS in precursore di transiminazione tramite la reazione di clic tiolo-ene. L'upcycling dei rifiuti di ABS usati tramite la funzionalizzazione tiolo-ene per attaccare le ammine per formare vetrimeri che possono passare attraverso la transiminazione dinamica. Le parti stampate fallite di Neat-ABS sono state disciolte in THF e hanno subito una reazione tiolo-ene con cisteamina avviata dall'AIBN. La soluzione reagita assumeva un colore giallo lime pallido, ben coerente con la nostra osservazione. Credito:Progressi scientifici (2022). DOI:10.1126/sciadv.abn6006

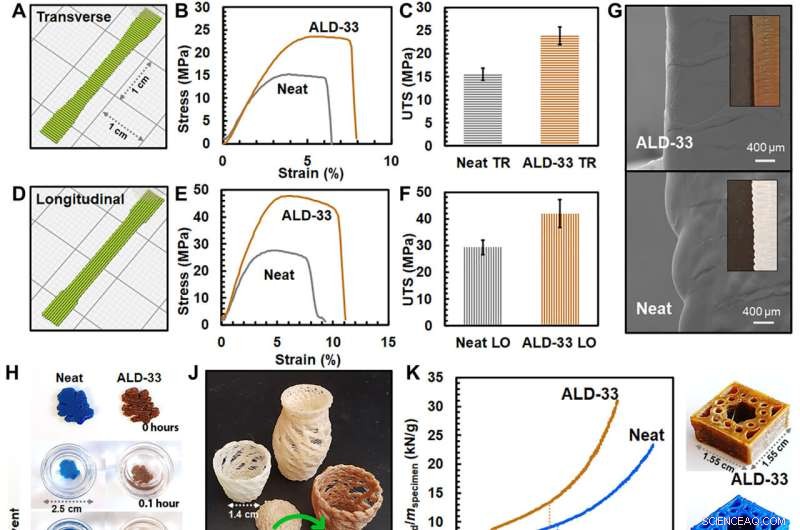

Il metodo FFF di stampabilità del vetrimero ha consentito cinetiche di scambio rapido e malleabilità con integrità meccanica per sviluppare strutture autoportanti. Il metodo ha consentito una migliore integrazione tra gli strati per una maggiore resistenza. Quando Kim et al. hanno immerso il prodotto in tetraidrofurano, i campioni erano resistenti ai solventi, indicando reticolazione in tutta la struttura a strati. La tecnica ha portato a una facile separazione dei campioni dalle miscele di rifiuti per processi di riciclaggio e upcycling pronti. Gli scienziati hanno notato un assorbimento di energia specifica superiore per i vetrimeri ABS riciclati bioispirati, conferendo una maggiore resistenza strutturale con un consumo di materiali ridotto durante il processo di produzione rispetto ai percorsi convenzionali. Il lavoro ha sottolineato la possibilità di sviluppare vetrimeri e compositi stampabili con FFF per applicazioni in robotica, elettronica e terapie in biomedicina.

FFF di ABS-vetrimeri. (A) Progettazione assistita da computer (CAD) di un campione di trazione a osso di cane a strato singolo stampato nel percorso trasversale. (B) Curve sforzo-deformazione di trazione e (C) UTS di provini stampati trasversalmente realizzati con Neat-ABS e ALD-33. (D) Il CAD, (E) le curve sforzo-deformazione di trazione e (F) l'UTS di provini stampati longitudinalmente. (G) Immagini di microscopia elettronica a scansione (SEM) che mostrano i bordi dei campioni stampati trasversalmente. (H) Resistenza ai solventi di una struttura in foglia di quercia stampata con FFF (0,3 g) per 24 ore in THF (10 ml) a temperatura ambiente. Il blu Neat-ABS è stato utilizzato per un migliore confronto visivo. (I) Separazione dell'ABS-vetrimero dalla sua miscela di rifiuti indifferenziati con Neat-ABS e polistirolo mediante dissoluzione in THF seguita da decantazione. (J) I rifiuti di Neat-ABS, ABS-vitrimer o loro miscele sono stati riciclati in cestini stampati in 3D con colori diversi ripetendo gli stessi protocolli FFF. (K) Le curve forza-spostamento di compressione della massa unitaria (Fload/mspecimen) delle strutture ispirate alle ali anteriori dei coleotteri stampate da Neat-ABS e ALD-33. (L) assorbimento di energia specifico (SEA) e (M) la resa Fload/mcampione allo spostamento di ~ 0,4 mm in (K). L'area ombreggiata indica la tipica gamma SEA di una struttura completamente riempita di Neat-ABS. Le barre di errore indicano SD da misurazioni triplicate. Credito:Progressi scientifici (2022). DOI:10.1126/sciadv.abn6006

Prospettive:plastica riciclabile per la sostenibilità

In questo modo, Sungjin Kim e colleghi hanno presentato le loro scoperte per riciclare i rifiuti di plastica in elaborati materiali reticolati stampati in 3D, robusti e riciclabili. La strategia si applica alle materie prime termoplastiche per stabilire più modelli circolari di miglioramento del valore. Questo approccio all'utilizzo di un metodo di produzione additiva per riciclare materie plastiche di base per sviluppare materiali con strutture di valore superiore fornisce una strategia praticabile dal punto di vista commerciale e ambientale per la produzione circolare a circuito chiuso adottabile. I risultati dell'upcycling della plastica avranno un impatto significativo a lungo termine nelle applicazioni industriali, nell'assistenza sanitaria e forniranno una solida strategia ambientale. + Esplora ulteriormente

© 2022 Rete Science X