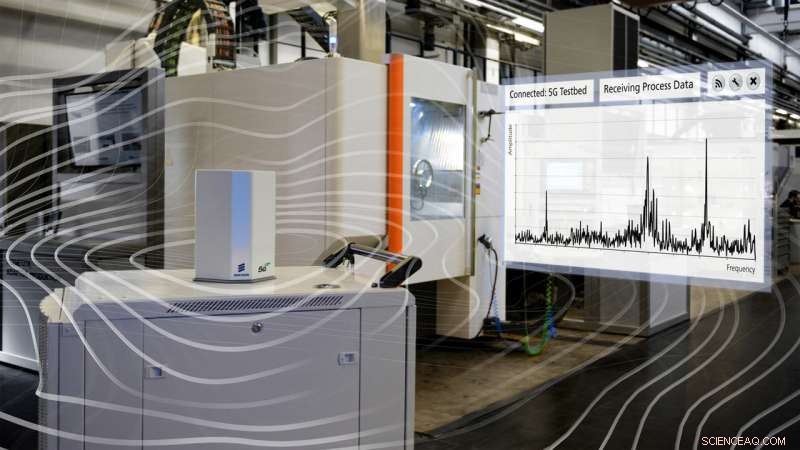

Un sensore trasferisce gli spettri di vibrazione del blisk tramite 5G con una latenza inferiore al millisecondo a un software. Credito:Fraunhofer IPT

I sensori registrano continuamente le misurazioni negli impianti e nei macchinari per verificare che tutto funzioni secondo i piani e per consentire di riconoscere tempestivamente eventuali errori nell'ambiente di produzione industriale. Però, di regola, la valutazione dei dati è decentralizzata e avviene dopo un intervallo di tempo. In contrasto con questo, lo standard wireless 5G consente di dirigere, misurazione wireless in tempo reale. Fraunhofer di Aquisgrana ha collaborato con Ericsson per offrire un ambiente di test unico per le applicazioni 5G nell'industria. I partner useranno l'esempio della produzione di componenti per motori aeronautici per dimostrare dal vivo, per la prima volta, le opportunità offerte dalla tecnologia alla Fiera di Hannover dal 23 al 27 aprile 2018.

La produzione di motori aeronautici è un'attività complessa e costosa. L'intera catena di produzione di un componente del compressore noto come Blisk (disco integrato nella lama) può costare fino a 200, 000 EURO. Devono essere osservati i più alti livelli di sicurezza e standard di qualità e le macchine utensili controllate da computer devono essere programmate per garantire che i componenti siano prodotti esattamente come previsto nei piani di progettazione. Sensori montati su impianti e macchinari monitorano continuamente il processo produttivo. "Eppure c'è sempre un certo elemento di rischio residuo perché l'analisi della qualità è decentralizzata con un notevole ritardo temporale. Le frequenze naturali delle lame a parete sottile presentano un problema particolare nella produzione in quanto qualsiasi vibrazione incontrollata ha effetti negativi sulla qualità, che devono essere corretti tramite lunghe operazioni manuali successive alla produzione, " ha dichiarato il dottor Sascha Gierlings, Responsabile della produzione di prototipi presso l'Istituto Fraunhofer per la tecnologia di produzione IPT di Aquisgrana.

Ambiente di test unico ad Aquisgrana

Una combinazione della più recente tecnologia dei sensori e velocità di trasferimento dati rapide come quelle fornite dal futuro standard di comunicazione mobile 5G sembra essere una soluzione promettente a questo problema. Nel caso specifico della produzione di blisk, il Fraunhofer IPT ha collegato un sensore appositamente sviluppato direttamente al componente. Questo trasferisce gli spettri di vibrazione del blisk tramite 5G con una latenza inferiore al millisecondo al software che riconosce immediatamente se le vibrazioni superano il massimo consentito o hanno raggiunto frequenze critiche e adatta di conseguenza il processo di produzione senza indugio. Un ulteriore vantaggio:il trasferimento rapido dei dati consente a un gemello digitale, il riflesso virtuale di un componente da generare. Questo gemello aiuta a rispondere a importanti domande relative al processo di produzione al computer, prima che inizi il processo.

Il trasferimento in tempo reale dei dati dei componenti è stato sviluppato dall'Istituto di ricerca di Aquisgrana in collaborazione con Ericsson, il fornitore di tecnologia svedese nell'High Performance Center Networked, Produzione adattiva. I partner sveleranno per la prima volta al pubblico la loro soluzione in una demo dal vivo alla Fiera di Hannover alla fine di aprile:i ricercatori dell'Istituto Fraunhofer trasferiranno in tempo reale lo spettro di vibrazione di un blisk fresato direttamente tramite la tecnologia 5G dal sensore a un display. "Speriamo che la nostra presenza alla fiera incoraggi tutte le aziende interessate a farci visita ad Aquisgrana in modo che possano trarre vantaggio dall'ambiente di test unico che abbiamo qui per le applicazioni 5G nell'industria, " aggiunge Niels König, Responsabile del dipartimento di metrologia di produzione e coordinatore delle attività 5G presso il Fraunhofer IPT, rivolgendosi direttamente ai potenziali clienti. "La produzione di Blisk è solo uno dei tanti campi di applicazione immaginabili. La sua complessità, però, lo rende particolarmente adatto all'uso come dimostratore."

"Esempi di applicazioni come la produzione di Blisk evidenziano il fatto che non c'è modo di aggirare il 5G per coloro che si sforzano di rendere la loro produzione a prova di futuro, " spiega Stefan Koetz, CEO di Ericsson GmbH. "Certo, quando si creano soluzioni per la connettività nell'ambito di Industrie 4.0, è essenziale lavorare fianco a fianco con un partner solido con un track record di integrità e standard insuperabili in termini di qualità e affidabilità. La nostra missione in poche parole."

5G dal 2020

Sono già a buon punto i piani per introdurre il 5G come nuovo standard di comunicazione mobile entro il 2020. Oltre ai bassi tempi di latenza, promette elevate velocità di trasferimento dati fino a 10, 000 megabit al secondo e consente il funzionamento simultaneo di numerosi dispositivi in piccole celle radio strettamente collegate. Per la prima volta in assoluto, La tecnologia 5G consente quindi l'uso di connessioni di sensori wireless per l'analisi dei dati in tempo reale e il controllo adattivo dei processi di produzione con tempi di reazione brevi. "La sfida più grande che i fornitori di comunicazioni mobili dovranno affrontare da ora fino al 2020 sarà continuare a ridurre le dimensioni delle unità di trasmissione. Dal laptop allo smartphone o alle dimensioni del chip, se possibile. La nostra missione è sviluppare la tecnologia di misura e controllo necessaria, " è così che König riassume le fasi successive del processo di sviluppo.