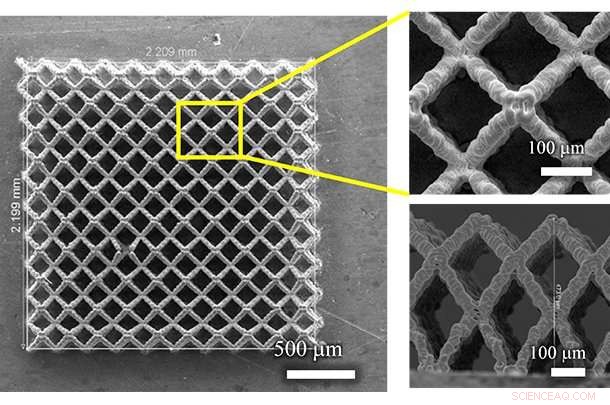

L'architettura a reticolo può fornire canali per un trasporto efficace dell'elettrolita all'interno del volume del materiale, mentre per l'elettrodo a cubo, la maggior parte del materiale non sarà esposta all'elettrolita. La vista in sezione mostra la rete d'argento che consente il trasporto della carica (ioni Li+) al collettore di corrente e come è stata utilizzata la maggior parte del materiale stampato. Credito:Rahul Panat, Carnegie Mellon University College of Engineering

Produzione di additivi, altrimenti nota come stampa 3D, può essere utilizzato per fabbricare elettrodi porosi per batterie agli ioni di litio, ma a causa della natura del processo di fabbricazione, il design di questi elettrodi stampati in 3D è limitato a poche architetture possibili. Fino ad ora, la geometria interna che ha prodotto i migliori elettrodi porosi attraverso la produzione additiva era quella che è nota come geometria interdigitata:rebbi di metallo intrecciati come le dita di due mani giunte, con il litio che fa la spola tra i due lati.

La capacità della batteria agli ioni di litio può essere notevolmente migliorata se, su microscala, i loro elettrodi hanno pori e canali. Una geometria interdigitata, sebbene permetta al litio di essere trasportato in modo efficiente attraverso la batteria durante la carica e la scarica, non è ottimale.

Rahul Panat, professore associato di ingegneria meccanica alla Carnegie Mellon University, e un team di ricercatori di Carnegie Mellon in collaborazione con la Missouri University of Science and Technology hanno sviluppato un nuovo metodo rivoluzionario di stampa 3D di elettrodi per batterie che crea una struttura di microlattice 3D con porosità controllata. La stampa 3D di questa struttura a microlattice, i ricercatori mostrano in un articolo pubblicato sulla rivista Produzione di additivi , migliora notevolmente la capacità e i tassi di carica-scarica per le batterie agli ioni di litio.

"Nel caso delle batterie agli ioni di litio, gli elettrodi con architetture porose possono portare a maggiori capacità di carica, " dice Panat. "Questo perché tali architetture consentono al litio di penetrare attraverso il volume dell'elettrodo portando a un utilizzo molto elevato dell'elettrodo, e quindi una maggiore capacità di accumulo di energia. Nelle normali batterie, Il 30-50% del volume totale dell'elettrodo è inutilizzato. Il nostro metodo supera questo problema utilizzando la stampa 3D in cui creiamo un'architettura di elettrodi a microlattice che consente il trasporto efficiente di litio attraverso l'intero elettrodo, che aumenta anche i tassi di ricarica della batteria."

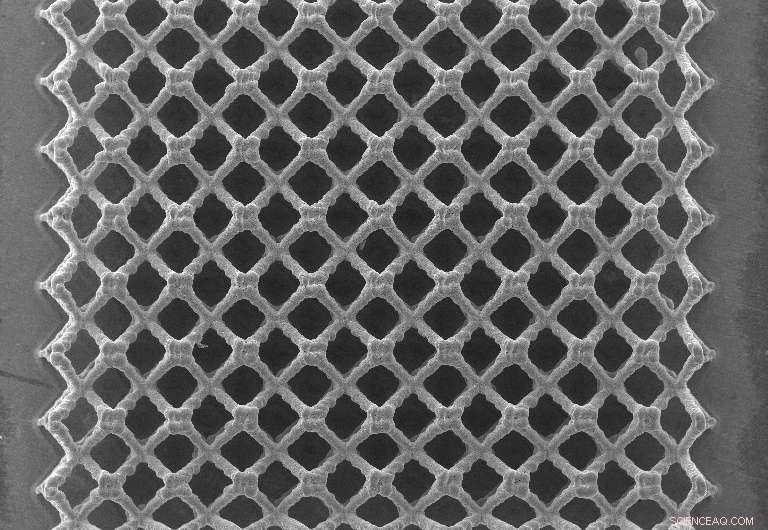

Microlattice. Credito:Rahul Panat, Carnegie Mellon University College of Engineering

Il metodo di produzione additiva presentato nel documento di Panat rappresenta un importante progresso nella stampa di geometrie complesse per architetture di batterie 3D, nonché un passo importante verso l'ottimizzazione geometrica delle configurazioni 3D per l'accumulo di energia elettrochimica. I ricercatori stimano che questa tecnologia sarà pronta per essere tradotta in applicazioni industriali in circa 2-3 anni.

La struttura del microlattice (Ag) utilizzata come elettrodi delle batterie agli ioni di litio ha dimostrato di migliorare le prestazioni della batteria in diversi modi, come un aumento di quattro volte della capacità specifica e un aumento di due volte della capacità dell'area rispetto a un elettrodo a blocco solido (Ag). Per di più, gli elettrodi hanno mantenuto le loro complesse strutture reticolari 3D dopo quaranta cicli elettrochimici, a dimostrazione della loro robustezza meccanica. Le batterie possono quindi avere un'elevata capacità a parità di peso o alternativamente, per la stessa capacità, un peso notevolmente ridotto, che è un attributo importante per le applicazioni di trasporto.

I ricercatori della Carnegie Mellon hanno sviluppato il proprio metodo di stampa 3D per creare le architetture porose del microlattice sfruttando le capacità esistenti di un sistema di stampa 3D Aerosol Jet. Il sistema Aerosol Jet consente inoltre ai ricercatori di stampare sensori planari e altri dispositivi elettronici su microscala, che è stato implementato presso il College of Engineering della Carnegie Mellon University all'inizio di quest'anno.

Immagini SEM di elettrodi stampati in 3D per batterie agli ioni di litio utilizzate per il ciclo elettrochimico nello studio dei ricercatori. Immagine ripresa dall'alto di elettrodi a microlattice con altezza di circa 250mm. Credito:Rahul Panat e Mohammad Sadeq Saleh

Fino ad ora, Gli sforzi della batteria stampata in 3D sono stati limitati alla stampa basata sull'estrusione, dove un filo di materiale viene estruso da un ugello, creando strutture continue. Strutture interdigitate erano possibili utilizzando questo metodo. Con il metodo sviluppato nel laboratorio di Panat, i ricercatori sono in grado di stampare in 3D gli elettrodi della batteria assemblando rapidamente singole goccioline una per una in strutture tridimensionali. Le strutture risultanti hanno geometrie complesse impossibili da fabbricare utilizzando i tipici metodi di estrusione.

"Poiché queste goccioline sono separate l'una dall'altra, possiamo creare queste nuove complesse geometrie, " dice Panat. "Se questo fosse un unico flusso di materiale, come nel caso della stampa per estrusione, non saremmo in grado di farli. Questa è una cosa nuova. Non credo che nessuno fino ad ora abbia utilizzato la stampa 3D per creare questo tipo di strutture complesse".

Questo metodo rivoluzionario sarà molto importante per l'elettronica di consumo, industria dei dispositivi medici, così come le applicazioni aerospaziali. Questa ricerca si integrerà bene con i dispositivi elettronici biomedici, dove sono necessarie batterie miniaturizzate. Anche i microdispositivi elettronici non biologici trarranno beneficio da questo lavoro. E su scala più grande, dispositivi elettronici, piccoli droni, e le stesse applicazioni aerospaziali possono utilizzare questa tecnologia, a causa del peso ridotto e dell'elevata capacità delle batterie stampate con questo metodo.

Il gruppo, che include anche il dottorato di ricerca in ingegneria meccanica. lo studente Mohammad Sadeq Saleh e il ricercatore post-dottorato Jie Li (Missouri University of Science and Technology), sta anche lavorando alla creazione di strutture tridimensionali più complesse, che possono essere utilizzati contemporaneamente come materiali strutturali e come materiali funzionali. Per esempio, una parte di un drone può fungere da ala, un materiale strutturale, fungendo contemporaneamente da materiale funzionale come una batteria.