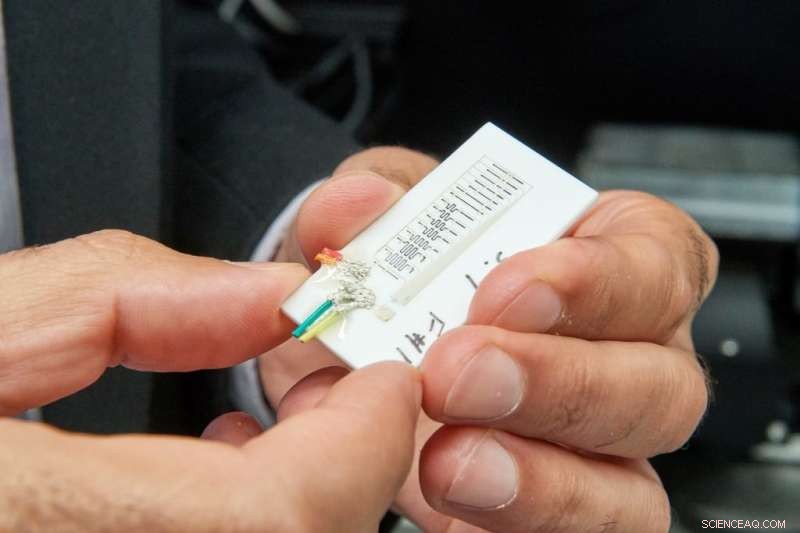

Gli scienziati dell'UConn e del United Technologies Research Center hanno utilizzato la tecnologia di scrittura diretta, una forma avanzata di produzione additiva, per creare un nuovo sensore che può essere incorporato nei componenti della macchina mentre vengono realizzati. I sensori possono rilevare e segnalare all'utente della macchina l'usura e il danneggiamento di una parte. Credito:Peter Morenus/UConn

Gli scienziati dello United Technologies Research Center e dell'UConn hanno utilizzato una tecnologia avanzata di produzione additiva per creare componenti di macchine "intelligenti" che avvisano gli utenti quando sono danneggiati o usurati.

I ricercatori hanno anche applicato una variazione della tecnologia per creare magneti legati a polimeri con geometrie complesse e forme arbitrarie, aprendo nuove possibilità per la produzione e la progettazione del prodotto.

La chiave di entrambe le innovazioni è l'uso di una forma avanzata di stampa 3D chiamata tecnologia di scrittura diretta. A differenza della produzione additiva convenzionale, che utilizza i laser per fondere strati di polvere metallica fine in un oggetto solido, La tecnologia di scrittura diretta utilizza "inchiostro" metallico semisolido che viene estruso da un ugello. La viscosità dell'inchiostro metallico sembra quella del dentifricio che viene spremuto da un tubo.

Questo processo ha permesso agli scienziati dell'UConn-UTRC di creare linee sottili di filamenti d'argento conduttivi che potrebbero essere incorporati nei componenti della macchina stampata in 3D mentre venivano realizzati. Le linee, capaci di condurre corrente elettrica, agiscono come sensori di usura in grado di rilevare danni alla parte.

Ecco come funzionano. Linee parallele di filamento d'argento, ciascuno accoppiato con un minuscolo resistore stampato in 3D, sono incorporati in un componente. Le linee interconnesse formano un circuito elettrico quando viene applicata la tensione. Poiché le linee sono incorporate sempre più in profondità in un componente dalla superficie, ad ogni nuova linea e resistenza viene assegnato un valore di tensione sempre più alto. Eventuali danni al componente, quali usura o abrasione causata dall'attrito di parti in movimento, taglierebbe in una o più linee, interrompendo il circuito in quella fase. Più linee sono rotte, maggiore è il danno. Le letture della tensione in tempo reale consentono agli ingegneri di valutare potenziali danni e usura di un componente senza dover smontare un'intera macchina.

Per avere un'idea migliore di come potrebbero essere utilizzati questi microsensori, immaginali incorporati nel rivestimento ceramico di una pala di una turbina di un motore a reazione. Queste lame sono soggette a enormi forze fisiche e calore. Una microscopica crepa nel rivestimento protettivo potrebbe essere potenzialmente catastrofica per le prestazioni della lama, eppure invisibile ad occhio nudo. Con i sensori integrati, i meccanici sarebbero avvisati prontamente di qualsiasi danno alla lama in modo che possa essere affrontato.

"Questo cambia il modo in cui guardiamo alla produzione, "dice Sameh Dardona, Direttore associato di ricerca e innovazione presso UTRC, che funge da motore di innovazione per United Technologies Corp. "Ora possiamo integrare funzioni nei componenti per renderli più intelligenti. Questi sensori possono rilevare qualsiasi tipo di usura, anche corrosione, e riportare tali informazioni all'utente finale. Questo ci aiuta a migliorare le prestazioni, evitare fallimenti, e risparmiare sui costi."

Il team UConn-UTRC è stato in grado di incorporare linee di sensori larghe solo 15 micron e distanti 50 micron. È molto più sottile di un capello umano medio, che è di circa 100 micron. Ciò consente il rilevamento di danni molto piccoli.

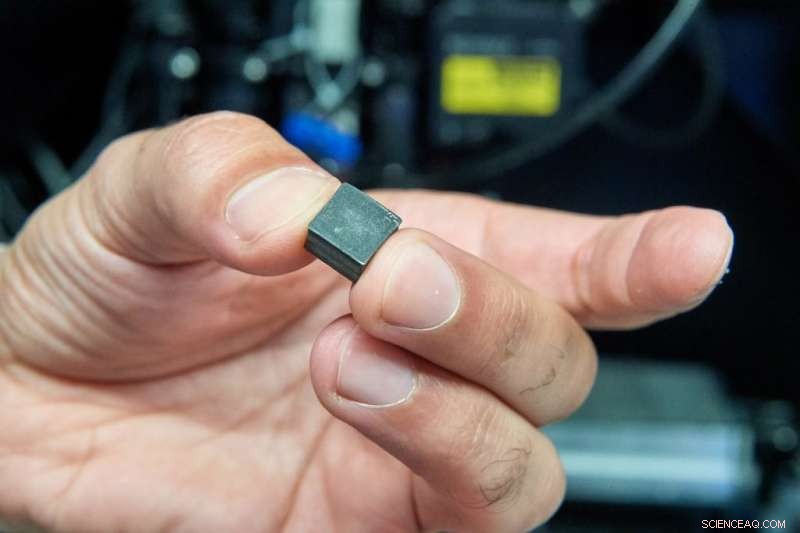

Gli scienziati del United Technologies Research Center e UConn hanno utilizzato una tecnica di produzione additiva avanzata chiamata Direct Write per creare magneti stampati in 3D personalizzati di forme uniche. Questi materiali magnetici possono rendere i progetti di macchine più efficienti e leggeri. Credito:Peter Morenus/UConn

Sviluppare un sensore così preciso non è facile. Professore associato di ingegneria chimica e biomolecolare alla UConn Anson Ma e un dottorato di ricerca. studente del Laboratorio di fluidi complessi di Ma, Alan Shen, misurato e ottimizzato le proprietà di flusso dell'inchiostro infuso d'argento in modo che linee di dimensioni micron possano essere depositate in modo affidabile senza ostruire l'ugello o causare una diffusione sostanziale dopo la deposizione.

Dardona di UTRC ha richiesto un brevetto per la tecnologia del sensore di usura incorporato.

Gli scienziati hanno anche utilizzato la tecnologia di scrittura diretta per creare nuovi componenti che hanno rivestimenti magnetici o materiale magnetico incorporato al loro interno. Questi magneti con legante polimerico sono in grado di adattarsi a qualsiasi varietà di forma, ed eliminano la necessità di alloggiamenti separati in macchine che richiedono parti magnetiche.

"Questo apre molte interessanti opportunità, " dice Ma. "Immagina magneti che possono assumere forme diverse e adattarsi perfettamente ad altri componenti funzionali. Anche, il campo magnetico risultante che viene creato può essere ulteriormente manipolato e ottimizzato modificando la forma dei magneti".

Il metodo di fabbricazione del magnete sviluppato da UConn e UTRC migliora significativamente le pratiche di produzione esistenti anche in altri modi. I metodi attuali per creare magneti stampati in 3D personalizzati si basano sulla polimerizzazione ad alta temperatura, che sfortunatamente riduce di conseguenza le proprietà magnetiche di un materiale. Gli scienziati di UConn e UTRC hanno trovato un modo per aggirare questo problema utilizzando la luce UV a bassa temperatura per curare i magneti, simile a come un dentista usa la luce UV per indurire un'otturazione. I magneti risultanti hanno mostrato prestazioni significativamente migliori rispetto ai magneti creati con altri metodi di produzione additiva.

I magneti hanno una vasta gamma di applicazioni industriali, dalla creazione di correnti elettriche negli alternatori al rilevamento della posizione o della velocità delle parti mobili come sensori di alta qualità. Incorporare materiale magnetico direttamente nei componenti potrebbe portare a nuovi design di prodotti più aerodinamici, accendino, ed efficiente, dice Dardona.

"Questo è un grande esempio di collaborazione tra ricerca industriale e ricerca accademica, " dice. "Abbiamo sempre nuovi concetti che vorremmo esplorare. Questa collaborazione ci ha permesso di sfruttare le conoscenze, competenza, e le strutture disponibili presso UConn per aiutarci ad affrontare alcune di queste sfide tecnologiche."

La collaborazione avvantaggia anche UConn. Shen, il dottorato studente nel laboratorio di Ma's, ha lavorato come ricercatore capo sui due progetti, sviluppando, test, e testare nuovamente la nuova tecnologia negli ultimi tre anni.

"Questo tipo di collaborazione ci consente di aiutare aziende come UTC a sviluppare nuove tecnologie che sappiamo porteranno al livello successivo, " dice Ma. "È anche molto gratificante per i nostri studenti. Gli studenti coinvolti in questi progetti sono pienamente integrati nel gruppo di ricerca. Non è solo fantastico dal punto di vista dello sviluppo della forza lavoro; offre inoltre agli studenti la possibilità di lavorare a stretto contatto con ingegneri professionisti in una splendida struttura come l'UTRC."

Informazioni più dettagliate sulla fabbricazione dei sensori di usura possono essere trovate in un articolo in Produzione di additivi . I dettagli sulla produzione di scrittura diretta di magneti con legante polimerico possono essere trovati in un articolo nel Journal of Magnetism and Magnetic Materials .