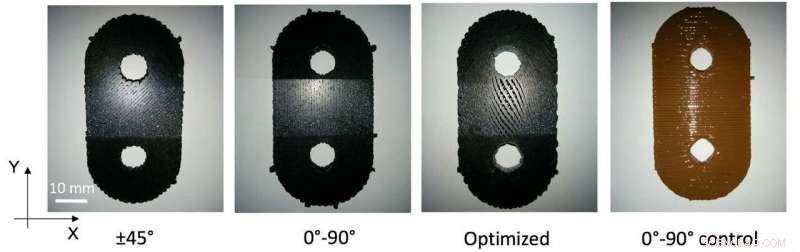

Fotografie dei tipi di campioni stampati utilizzati in questo studio e definizione degli assi. Credito:Università dell'Illinois presso il Dipartimento di ingegneria aerospaziale di Urbana-Champaign

La produzione additiva ha creato un primo seguito con le stampanti 3D che utilizzano polimeri per creare un oggetto solido da un modello di progettazione assistita da computer. I materiali utilizzati erano polimeri puri, perfetti per un prototipo rapido, ma non comunemente usati come materiali strutturali.

Una nuova ondata di produzione additiva utilizza compositi polimerici estrusi da un ugello come resina epossidica, ma rinforzato con brevi, fibre di carbonio tritate. Le fibre rendono il materiale più forte, proprio come l'armatura in un marciapiede di cemento. L'oggetto risultante è molto più rigido e resistente di una resina da sola.

La domanda che un recente studio dell'Università dell'Illinois a Urbana-Champaign ha posto per rispondere alle preoccupazioni su quale configurazione o modello di fibre di carbonio negli strati di resina estrusa risulterà nel materiale più rigido.

Giovanni Lambro, Willett professore presso il Dipartimento di Ingegneria Aerospaziale e direttore dell'Advanced Materials Testing and Evaluation Laboratory presso l'U of I è stato contattato da un gruppo di ricerca sulla produzione additiva presso il Lawrence Livermore National Laboratory per testare le parti composite che avevano creato utilizzando una tecnica di scrittura a inchiostro diretto.

"Le fibre di carbonio sono piccole, circa sette micron di diametro e 500 micron di lunghezza, " Ha detto Lambros. "È più facile con un microscopio ma puoi certamente vedere un fascio ad occhio nudo. Le fibre sono per lo più allineate nella resina estrusa, che è come una colla che tiene in posizione le fibre. Il gruppo Lawrence Livermore ha fornito le parti, creato con diverse configurazioni e una realizzata senza fibre incorporate come controllo. Una delle parti era stata teoricamente ottimizzata per la massima rigidità, ma il gruppo voleva una conferma sperimentale definitiva del processo di ottimizzazione".

Lambros ha affermato che in attesa dei campioni compositi effettivamente prodotti in modo additivo, Lambros e il suo studente hanno realizzato i loro campioni "fittizi" di plexiglas, e in quel modo potrebbe iniziare a testare i manichini.

In questo caso, la forma da testare era un giunto a forcella, un piccolo, piastra di forma ovale con due fori utilizzata per collegare altre due superfici. Per ogni diversa forma del campione, Il laboratorio di Lambros deve creare un dispositivo di carico unico per testarlo.

"Noi creiamo gli stand, le impugnature, e tutto, come saranno dipinti, come le telecamere registreranno i test, e così via, " Ha detto Lambros. "Quando abbiamo ottenuto i campioni reali, non erano esattamente della stessa forma. Lo spessore era un po' diverso da quelli in plexiglas, quindi abbiamo creato nuovi distanziatori e alla fine abbiamo risolto. Dal lato meccanico, dobbiamo essere molto cauti. È necessario usare la precisione per essere sicuri che qualsiasi eventuale certificazione di parti prodotte in modo additivo venga eseguita correttamente."

"Abbiamo creato un quadro sperimentale per convalidare il modello ottimale del materiale composito rinforzato con fibre corte, " Disse Lambros. "Mentre la macchina caricatrice ha teso le piastre di giunzione delle forcelle, abbiamo utilizzato una tecnica di correlazione dell'immagine digitale per misurare il campo di spostamento attraverso la superficie di ciascun campione tracciando il movimento nei valori di intensità dei pixel di una serie di immagini digitali prese mentre il campione si deforma. Un motivo a macchie casuali viene applicato alla superficie del campione e serve a identificare i sottoinsiemi delle immagini digitali in un modo unico in modo che possano essere monitorati durante la deformazione".

Hanno testato un campione di controllo e quattro diverse configurazioni, compreso quello ritenuto ottimizzato per la rigidità, che aveva un motivo a fibre ondulate piuttosto che orientato lungo linee orizzontali o verticali.

"Ogni piastra di giunzione della forcella campione aveva 12 strati in una pila. Quella ottimizzata aveva linee di deposizione curve e spazi tra di loro, " Disse Lambros. "Secondo le previsioni del gruppo di Livermore, le lacune sono lì per progettazione, perché non è necessario più materiale di questo per fornire la rigidità ottimale. Questo è quello che abbiamo testato. Abbiamo fatto passare i perni di caricamento attraverso i fori, poi tirato ogni campione fino al punto di rompersi, registrando la quantità di carico e lo spostamento.

"La configurazione che avevano previsto sarebbe stata ottimale, era davvero ottimale. Il meno ottimale era il campione di controllo, che è solo resina, come ci si aspetterebbe perché non contiene fibre."

Lambros ha detto che c'è una premessa nell'analisi che questo è un ottimo globale, il che significa che questo è il campione assolutamente migliore possibile costruito per la rigidità:nessun altro modello di costruzione è migliore di questo.

"Anche se ovviamente abbiamo testato solo quattro configurazioni, sembra che la configurazione ottimizzata possa essere la migliore in assoluto nella pratica perché le configurazioni che sarebbero più comunemente utilizzate nella progettazione, come allineamenti 0°-90° o ±45°, erano più compiacenti o meno rigidi di quello che era questo, "Lambros ha detto. "La cosa interessante che abbiamo scoperto è che il campione ottimizzato per essere il più rigido si è rivelato anche il più resistente. Così, se guardi dove si rompono, questo è al carico più alto. Questo era in qualche modo inaspettato, nel senso che non avevano ottimizzato per questa funzione. Infatti, il campione ottimizzato era anche un po' più leggero degli altri, quindi se guardi al carico specifico, il carico di rottura per unità di peso, è molto più alto. È un po' più forte degli altri. E perché questo sia il caso è qualcosa che indagheremo in seguito".

Lambros ha detto che potrebbero essere fatti più test in futuro, ma per ora, il suo team ha dimostrato con successo di poter fornire una convalida per la costruzione ottimizzata del composito additivo.