La luce UV penetra attraverso una fotomaschera modellata su un substrato, dove polimerizza un polimero incorporato nel film spesso. Questa tecnica viene utilizzata per creare strutture fini con una risoluzione di appena 20 micrometri. Attestazione:Fraunhofer-Gesellschaft

Da molti anni ormai, la miniaturizzazione è stato il principale motore dell'industria elettronica. Ciò è particolarmente vero per i circuiti stampati a base di ceramica, che hanno proprietà che li rendono particolarmente adatti ai circuiti ad alta frequenza. Requisiti tecnici sempre più esigenti hanno messo in luce i limiti delle classiche tecnologie a film spesso utilizzate per la produzione di conduttori per circuiti stampati. Ora, però, una nuova generazione di paste a film spesso e la loro strutturazione fotolitografica consentono la produzione di strutture a film spesso ad altissima risoluzione necessarie per le applicazioni 5G. Inoltre, questo processo è adatto alla produzione di massa e alle applicazioni industriali mantenendo bassi costi di investimento e allungando solo in minima parte i tempi di produzione. I ricercatori del Fraunhofer Institute for Ceramic Technologies and Systems IKTS espongono le nuove paste alla fiera Productronica di Monaco di Baviera dal 12 al 15 novembre (padiglione B2, Stand 228).

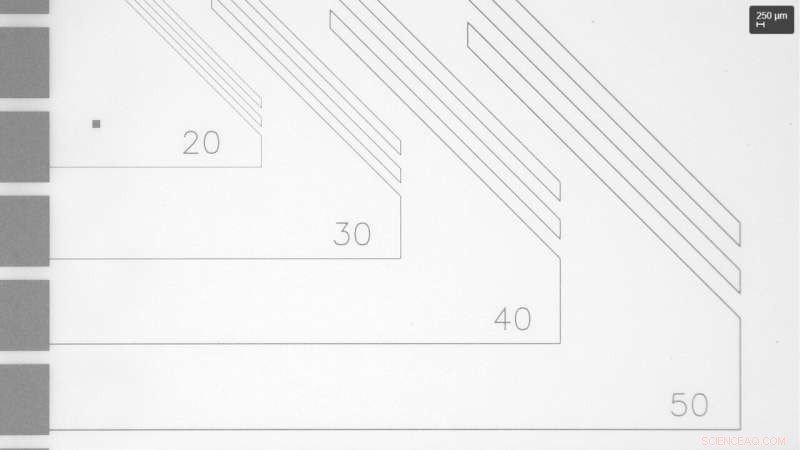

La prossima generazione di Internet e telefonia mobile sta per arrivare:la quinta generazione, o 5G, in breve. Corea del Sud, La Svizzera e alcune città degli Stati Uniti stanno già utilizzando il 5G. In Germania, le licenze per questo standard sono state messe all'asta nel giugno 2019. La nuova tecnologia significa anche che l'elettronica utilizzata per la trasmissione e la ricezione dei segnali dovrà essere strutturata molto più finemente di quanto non sia attualmente. Questo vale anche per le antenne, che inizialmente opererà a una frequenza di 3,6 GHz, prima di passare a frequenze più alte. In termini di miniaturizzazione, la tecnologia a film spesso attualmente utilizzata per produrre questo circuito ha ormai raggiunto i suoi limiti. Per quanto riguarda le applicazioni industriali, una risoluzione di circa 50 micrometri è il limite assoluto per questo metodo. In parole povere, ciò significa che le singole strutture elettriche, come conduttori, sono larghi almeno 50 micrometri. Lo standard 5G, però, richiede circuiti fino a 20 micrometri e meno.

Strutture con una risoluzione non superiore a 20 micrometri

Ricercatori dell'Istituto Fraunhofer per le tecnologie e i sistemi ceramici IKTS di Dresda, in collaborazione con la società britannica MOZAIK, ora sono riusciti a risolvere questo problema. Un corrispondente contratto di licenza è stato firmato nel giugno 2019. "Possiamo produrre conduttori con una risoluzione di 20 micrometri o meno, " spiega la dottoressa Kathrin Reinhardt, ricercatore associato presso Fraunhofer IKTS. "Il processo è adatto per la produzione di massa e le applicazioni industriali, e i costi di investimento sono bassi." Il processo si basa sulla tecnologia serigrafica, il metodo industriale standard, così le aziende potranno continuare a utilizzare le loro attuali attrezzature. La stampa serigrafica funziona nel modo seguente:un retino con il motivo di stampa desiderato viene posizionato su un supporto, e una pasta a film spesso viene pressata attraverso le aperture del vaglio, applicando così il motivo al substrato. Nel passaggio successivo, lo strato sul supporto viene essiccato e quindi sinterizzato ad alte temperature, che crea le caratteristiche funzionali. Però, i fili di acciaio inossidabile utilizzati per creare lo schermo non possono essere prodotti più sottili di un certo spessore minimo. Quindi la serigrafia può essere utilizzata solo per creare strutture con una risoluzione minima di 50 micrometri.

Confronto microscopico che mostra diverse strutture che vanno da 20 a 50 micrometri. Attestazione:Fraunhofer-Gesellschaft

Paste per foto-immagini:al massimo 15-30 secondi in più

La cosiddetta tecnologia di fotoimmagine (PI) aggiunge due passaggi aggiuntivi al processo standard. "Una volta che le strutture a film spesso si sono asciugate sul substrato, posizioniamo quindi una fotomaschera con la struttura finale sopra il substrato, " Spiega Reinhardt. L'intero substrato viene quindi illuminato con luce UV. Un modello di aperture nella fotomaschera consente alla luce UV di passare attraverso lo strato di pellicola spessa sul substrato, dove polimerizza i polimeri contenuti nella pasta. Quelle parti del substrato sotto le aree della fotomaschera senza alcuna apertura non sono toccate dalla luce UV, il che significa che i polimeri lì rimangono non polimerizzati. Il prossimo passaggio aggiuntivo prevede un processo di sviluppo chimico umido che utilizza acqua. Questo passaggio rimuove quelle parti dello strato in cui i polimeri non sono polimerizzati, vale a dire, quelle aree che erano coperte dalla fotomaschera, lasciando tutte le altre parti attaccate al substrato. Perciò, le strutture precedentemente larghe 50 micrometri possono essere ridotte ai 20 micrometri desiderati con questo processo, la struttura finale essendo determinata dalla fotomaschera. Il processo ora si ricongiunge alla normale procedura, per cui il substrato è sinterizzato. Sebbene tutto questo suoni piuttosto elaborato, l'intero processo è molto semplice. "In tutto, i due passaggi richiedono solo tra 15 e 30 secondi ciascuno, " dice Reinhardt. "E possono essere facilmente integrati nel processo di produzione."

Paste PI già disponibili per gli utenti

PI technology involves the use of customized thick-film pastes that cure reliably when exposed to UV light but remain unaffected by daylight. In altre parole, a costly yellow room is not required. The PI know-how comprises the precise tuning of the paste composition. Per esempio, metalizing pastes are made up of metals in powder form (silver, gold or alloys), which will form the structures, along with a UV-cured polymer and various other additives. If there is too much metal in the paste, the layer exposed to UV light will be insufficiently cured, with the result that it will get washed off the substrate during the development process. Se, anzi, there is too much polymer, the metal structures become porous and can no longer fulfill their function. "We had to take into account two additional parameters while developing the pastes:not just functionality but also the steps of illumination and development, " says Reinhardt. Fraunhofer IKTS researchers have already achieved this with pastes containing silver or gold. Now they are working on platinum and resistor pastes. This research is to be unveiled for the first time at the Productronica trade fair in Munich from November 12–15 (Hall B2, Booth 228).

The Italian company Aurel is developing suitable production plants exactly tailored to the new PI pastes from Fraunhofer IKTS. These will also be on show at Productronica (Hall A2, Booth 481). "This extremely promising technology is easily integrated in standard thick-film processes—a field in which Aurel has over 50 years of experience, " explains Fabio Pagnotta, sales and marketing manager at Aurel. "We have therefore opted to launch a high-performance unit, featuring LED illumination and spray jet systems, for use in both small-scale and mass production. The Aurel systems can be used as a standalone unit or as a module incorporated in a fully automated production line, where it will keep pace with the typical cycle times of a standard thick-film production line. Fine lines and combined structures represent a cost-effective alternative to thin-film and solid-state designs for applications such as HF and microwave modules, sensori, chip components, 3-D stack interposers and fan-out substrates."