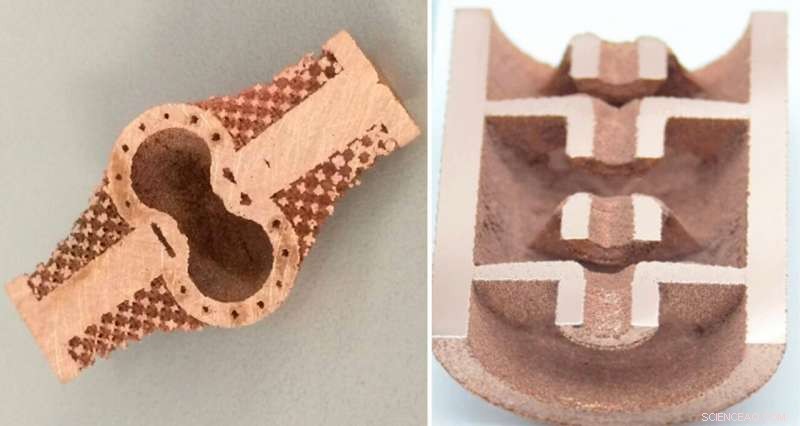

Esempi di componenti in rame stampati in 3D che potrebbero essere utilizzati in un acceleratore di particelle:cavità di uscita del klystron in banda X con canali di micro-raffreddamento (a sinistra) e una serie di cavità dell'acceleratore accoppiate. Credito:Christopher Ledford/North Carolina State University

Immagina di poter produrre dispositivi complessi quando vuoi e ovunque tu sia. Creerebbe possibilità impreviste anche nelle località più remote, come costruire pezzi di ricambio o nuovi componenti a bordo di un veicolo spaziale. Stampa 3D, o produzione additiva, potrebbe essere un modo per farlo. Tutto ciò di cui avresti bisogno sono i materiali di cui sarà fatto il dispositivo, una stampante e un computer che controlla il processo.

Diana Gamzina, uno scienziato del personale presso il Laboratorio nazionale dell'acceleratore SLAC del Dipartimento dell'energia; Timoteo Corno, un assistente professore di ingegneria meccanica e aerospaziale presso la North Carolina State University; e i ricercatori di RadiaBeam Technologies sognano di sviluppare la tecnica per stampare acceleratori di particelle e dispositivi elettronici sottovuoto per applicazioni nell'imaging e nel trattamento medico, la rete elettrica, comunicazioni satellitari, sistemi di difesa e altro ancora.

Infatti, i ricercatori sono più vicini a rendere questo una realtà di quanto si possa pensare.

"Stiamo cercando di stampare un acceleratore di particelle, che è davvero ambizioso, " Ha detto Gamzina. "Abbiamo sviluppato il processo negli ultimi anni, e possiamo già stampare componenti di acceleratori di particelle oggi. Il punto centrale della stampa 3D è creare cose ovunque ti trovi senza molte infrastrutture. Così puoi stampare il tuo acceleratore di particelle su una nave della marina, in un piccolo laboratorio universitario o in un luogo molto remoto."

La stampa 3D può essere eseguita con liquidi e polveri di numerosi materiali, ma non ci sono processi consolidati per la stampa 3D di rame ad altissima purezza e delle sue leghe:i materiali Gamzina, Horn e i loro colleghi vogliono usare. La loro ricerca si concentra sullo sviluppo del metodo.

Indispensabile rame

Gli acceleratori potenziano l'energia dei fasci di particelle, e i dispositivi elettronici del vuoto sono utilizzati negli amplificatori e nei generatori. Entrambi si basano su componenti che possono essere facilmente modellati e conducono molto bene il calore e l'elettricità. Il rame possiede tutte queste qualità ed è quindi ampiamente utilizzato.

Tradizionalmente, ogni componente in rame viene lavorato singolarmente e unito ad altri utilizzando il calore per formare geometrie complesse. Questa tecnica di produzione è incredibilmente comune, ma ha i suoi svantaggi.

"La brasatura di più parti e componenti richiede molto tempo, precisione e cura, " disse Horn. "E ogni volta che hai un giunto tra due materiali, si aggiunge un potenziale punto di guasto. Così, c'è la necessità di ridurre o eliminare quei processi di assemblaggio."

Potenziale della stampa 3D su rame

La stampa 3D di componenti in rame potrebbe offrire una soluzione.

Funziona sovrapponendo sottili fogli di materiale uno sopra l'altro e costruendo lentamente forme e oggetti specifici. Nel lavoro di Gamzina e Horn, il materiale utilizzato è polvere di rame purissima.

Il processo inizia con un disegno 3D, o "manuale di costruzione, " per l'oggetto. Controllato da un computer, la stampante stende uno strato di polvere di rame dello spessore di pochi micron su una piattaforma. Quindi sposta la piattaforma di circa 50 micron, metà dello spessore di un capello umano, e stende un secondo strato di rame sopra il primo, lo riscalda con un fascio di elettroni a circa 2, 000 gradi Fahrenheit e lo salda con il primo strato. Questo processo si ripete più e più volte finché l'intero oggetto non è stato costruito.

La parte sorprendente:nessun attrezzo specifico, dispositivi o stampi sono necessari per la procedura. Di conseguenza, La stampa 3D elimina i vincoli di progettazione inerenti ai processi di fabbricazione tradizionali e consente la costruzione di oggetti complessi in modo univoco.

"La forma non ha molta importanza per la stampa 3D, ", ha affermato lo scienziato dello staff SLAC Chris Nantista, che progetta e testa campioni stampati in 3D per Gamzina e Horn. "Basta programmarlo in, avvia il tuo sistema e può costruire quasi tutto ciò che desideri. Apre un nuovo spazio di forme potenziali."

La squadra ne ha approfittato, Per esempio, quando si costruisce parte di un klystron, un tubo a vuoto specializzato che amplifica i segnali a radiofrequenza, con canali di raffreddamento interni a NCSU. Costruirlo in un unico pezzo ha migliorato il trasferimento di calore e le prestazioni del dispositivo.

Rispetto alla produzione tradizionale, La stampa 3D richiede anche meno tempo e potrebbe tradursi in risparmi sui costi fino al 70%, ha detto Gamzina.

Una tecnica impegnativa

Ma la stampa di dispositivi in rame ha le sue sfide, come Corno, che ha iniziato a sviluppare la tecnica con i collaboratori di RadiaBeam anni fa, conosce. Un problema è trovare il giusto equilibrio tra le proprietà termiche ed elettriche e i punti di forza degli oggetti stampati. Ma l'ostacolo più grande per la produzione di acceleratori ed elettronica del vuoto, anche se, è che questi dispositivi ad alto vuoto richiedono materiali puri e di altissima qualità per evitare guasti alle parti, come crepe o perdite di vuoto.

Il team di ricerca ha affrontato queste sfide migliorando innanzitutto la qualità della superficie del materiale, usando polvere di rame più fine e variando il modo in cui fondevano gli strati insieme. Però, l'uso di polvere di rame più fine ha portato alla sfida successiva. Ha permesso a più ossigeno di attaccarsi alla polvere di rame, aumentando l'ossido in ogni strato e rendendo meno puri gli oggetti stampati.

Così, Gamzina e Horn hanno dovuto trovare un modo per ridurre il contenuto di ossigeno nelle loro polveri di rame. Il metodo che hanno inventato, che hanno recentemente riportato in Scienze Applicate, si basa sull'idrogeno per legare l'ossigeno al vapore acqueo e spingerlo fuori dalla polvere.

L'utilizzo di questo metodo è alquanto sorprendente, ha detto Corno. In un oggetto di rame di fabbricazione tradizionale, la formazione di vapore acqueo creerebbe bolle di vapore ad alta pressione all'interno del materiale, e il materiale si gonfiava e si guastava. Nel processo additivo, d'altra parte, il vapore acqueo fuoriesce strato dopo strato, che rilascia il vapore acqueo in modo più efficace.

Sebbene la tecnica abbia mostrato grandi promesse, gli scienziati hanno ancora molta strada da fare per ridurre il contenuto di ossigeno abbastanza da stampare un vero acceleratore di particelle. Ma sono già riusciti a stampare alcuni componenti, come la cavità di uscita del klystron con canali di raffreddamento interni e una serie di cavità accoppiate che potrebbero essere utilizzate per l'accelerazione delle particelle.

Pianificazione di collaborare con partner del settore

La prossima fase del progetto sarà guidata dal neonato Consorzio sulle proprietà del rame prodotto con additivi, che è guidato da Horn. Il consorzio ha attualmente quattro membri attivi del settore:Siemens, additivo GE, RadiaBeam e Calabazas Creek Research, con altre novità in arrivo.

"Questo sarebbe un bell'esempio di collaborazione tra un'istituzione accademica, un laboratorio nazionale e piccole e grandi imprese, " Ha detto Gamzina. "Ci permetterebbe di capire questo problema insieme. Il nostro lavoro ci ha già permesso di passare da 'solo immaginare, questo è pazzesco per "possiamo farcela" in meno di due anni".

Questo lavoro è stato principalmente finanziato dal Naval Sea Systems Command, come programma di trasferimento tecnologico per piccole imprese con Radiabeam, SLAC, e NCSU. Altri contributori di SLAC includono Chris Pearson, Andy Nguyen, Arianna Gleason, Apurva Mehta, Kevin Stone, Chris Tassone e Johanna Weker. Ulteriori contributi sono venuti da Christopher Ledford e Christopher Rock alla NCSU e Pedro Frigola, Paolo Carriere, Alessandro Lauri, James Penney e Matt Heintz di RadiaBeam.