Un blocco di acciaio inossidabile prodotto con una stampante 3D e lucidato a laser sulla parte superiore utilizzando la tecnica sviluppata da Skoltech e MEPhI. Credito:Daniil Panov/Skoltech.

I ricercatori di Skoltech e MEPhI hanno ideato una tecnica di lucidatura laser che rimuove efficacemente sia la rugosità superficiale che i pori sotto la superficie in parti metalliche dalla forma complessa prodotte con una stampante 3D. Descritto in Ottica e tecnologia laser , il nuovo metodo è particolarmente adatto per il trattamento superficiale degli impianti medici. Il documento dimostra che supera le tecniche disponibili in precedenza, che tendono a funzionare bene quando il problema è la rugosità o la porosità, ma non entrambe.

"Le stampanti 3D possono produrre parti metalliche di forme molto complesse, ma la superficie finisce per essere ruvida e ci sono pori indesiderati circa un decimo di millimetro sotto la superficie", il primo autore dello studio, Skoltech Materials Center Ph.D. ha commentato lo studente Daniil Panov. "Il nostro gruppo ha ottimizzato il processo di lucidatura laser convenzionale in modo da ridurre sia la rugosità superficiale che la porosità del sottosuolo di un fattore di circa 10 sull'acciaio; e non c'è motivo per cui non dovrebbe funzionare con titanio o cobalto-cromo:il altri materiali comuni per impianti medici."

Questo è notevole, perché nessun'altra tecnica di finitura può risolvere entrambi questi problemi contemporaneamente in modo soddisfacente. La lucidatura laser convenzionale, ad esempio, è utile per trattare la rugosità della superficie, ma non aiuta davvero con i pori indesiderati, perché non scioglie il metallo abbastanza in profondità da raggiungere i pori sepolti a circa 0,1 mm sotto la superficie. Altre tecniche basate sull'impatto utilizzano particelle o impulsi laser per "martellare" ripetutamente la superficie, con conseguente rimozione dei pori, ma ottengono risultati moderati quando si tratta di ridurre la ruvidità della superficie, anzi, alcune la aumentano persino.

"L'idea alla base del metodo è semplice:invece di completare diversi passaggi sulla superficie con un laser alla potenza 'ottimale', come accade nella lucidatura laser convenzionale, aumentiamo la potenza durante uno dei passaggi, sciogliendo uno strato più spesso di metallo", spiega Panov. "La potenza ottimale si chiama così per un motivo, quindi questa modifica sacrifica una parte della qualità della superficie in termini di rugosità. Ma questo piccolo compromesso di diverse percentuali è davvero insignificante se si considera il vantaggio di eliminare i fastidiosi difetti del sottosuolo". /P>

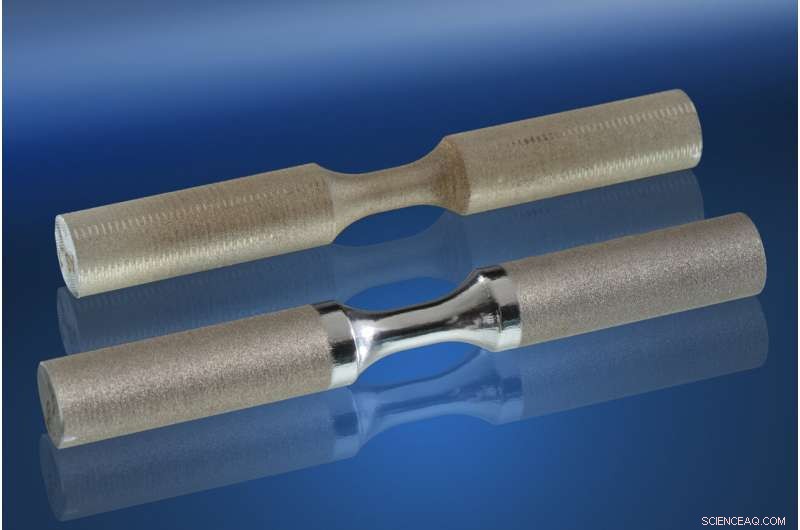

Una parte a forma di bilanciere realizzata in acciaio inossidabile con una stampante 3D e lucidata a laser nella sua parte centrale con la tecnica sviluppata da Skoltech e MEPhI. Questi campioni sono stati utilizzati per le prove di fatica dei metalli. Credito:Daniil Panov/Skoltech.

L'unica alternativa sarebbe il trattamento a macchina, che rimuove meccanicamente gli 0,2 mm superiori del materiale, eliminando i pori e lasciando una superficie liscia. Tuttavia, questo vanifica efficacemente lo scopo della stampa 3D, perché se la forma è abbastanza semplice da poter essere lavorata, probabilmente non sarebbe stata utilizzata una stampante 3D in primo luogo.

"Abbiamo anche studiato come la nostra tecnica di finitura influisca sulla fatica del metallo", ha aggiunto Panov. "Oltre alla rugosità superficiale e alla porosità del sottosuolo, questa proprietà è importante anche per gli impianti medici, perché sono esposti a ripetuti stress meccanici. Si è scoperto che non solo si ottiene una riduzione di circa il 90% di rugosità e porosità, ma anche del materiale risultante. guadagna anche nelle proprietà di fatica."

Mentre in questo studio i ricercatori hanno lavorato con l'acciaio, affermano che la loro tecnica può essere trasferita a parti stampate in 3D realizzate con gli altri due metalli comunemente usati negli impianti medici:il titanio e la lega di cobalto-cromo. Questo è ciò su cui sta lavorando il team.

"I pori del sottosuolo sono i punti deboli da cui inizia il deterioramento del materiale in seguito all'esposizione a carichi ciclici, quindi è fondamentale che vengano rimossi", ha affermato Panov. "Inoltre, se osservi un'articolazione artificiale del ginocchio, ad esempio, noterai che ha una forma complessa e alcune delle sue superfici sono esposte a attrito ripetuto, e quindi devono essere estremamente lucidate, ma per altre, una certa ruvidità potrebbe essere vantaggioso in termini di integrazione con il tessuto biologico. La lucidatura laser ha la precisione per ottenere quel tipo di selettività."

Il ricercatore principale dello studio, il professore associato Igor Shishkovsky del Center for Materials Technologies di Skoltech, ha commentato:"Ciò che rende interessante anche la nostra tecnica è che puoi usarla per creare superfici strutturate con micromodelli artificiali. Questo può variare dagli effetti più noti come il miglioramento delle proprietà di assorbimento dell'olio della superficie, le condizioni di bagnabilità e l'incisione banale per compiti più impegnativi:strutturazione della superficie dell'impianto prima dell'intervento chirurgico, posizionamento di etichette di identificazione e formazione di griglie di diffrazione sulla superficie per la diagnostica funzionale del dispositivo, tra le altre cose". + Esplora ulteriormente