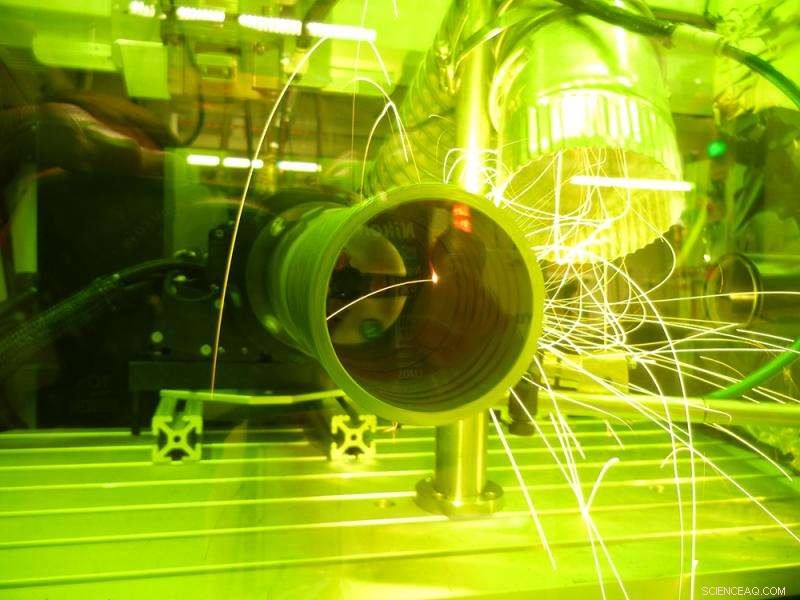

Credito:B. Simonds/NIST

Si dice che la saldatura sia più arte che scienza. In parte, questo è un cenno al vitale, lavoro qualificato che i saldatori svolgono. È anche il riconoscimento del fatto che la fisica del processo è davvero, davvero difficile da capire.

Ho aderito a un progetto NIST sulla saldatura laser circa due anni fa. Prima di questo, Avevo studiato i materiali per i pannelli solari e avevo svolto alcuni lavori di lavorazione laser, ma avevo poco interesse per la saldatura laser. Ciò che alla fine mi ha attirato, e cosa mi motiva adesso, è quanto sia complessa la saldatura laser e l'opportunità di contribuire alla comprensione di un processo così intrecciato con la vita di tutti i giorni, eppure così misterioso.

Atto I:Creare un buco della serratura

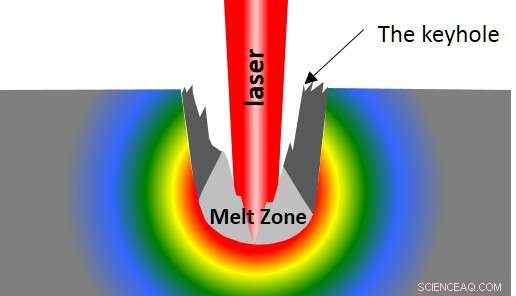

Inizia il processo di saldatura laser, come si potrebbe immaginare, quando un laser è focalizzato sulla superficie di un metallo. Sebbene la superficie rifletta inizialmente la maggior parte della luce, assorbe abbastanza da causare un riscaldamento significativo. Questo riscaldamento cambia leggermente il modo in cui il metallo interagisce con la luce, che a sua volta provoca più assorbimento e ancora più riscaldamento. Una volta che il metallo diventa abbastanza caldo, comincia a sciogliersi ed evaporare. La pozza di metallo ormai fuso reagisce a questa evaporazione indietreggiando e creando una depressione in superficie, come un trampolino che reagisce a un carico pesante. Quando questa depressione è abbastanza profonda, rimanda su se stesso parte della luce riflessa, che aumenta la luce assorbita, creando più fusione, generando più evaporazione, facendo una depressione più profonda, creando più assorbimento, poi più fusione, e così via. Questo continua fino a quando tutta la luce viene assorbita e un buco profondo, chiamato buco della serratura, forme. In sezione trasversale, questo assomiglia a un tornado di metallo fuso con una cavità vuota circondata da un turbolento imbuto di liquido molto caldo. Tutto questo accade nei primi millisecondi.

Nel loro libro di testo Modern Welding Technology, che è stato metaforicamente saldato alla mia neocorteccia, H.B. Cary e S. Helzer stimano che fino al 50 percento del prodotto interno lordo degli Stati Uniti si basa sulla saldatura in una forma o nell'altra. Le ovvie applicazioni della saldatura sono nella produzione di grandi cose come automobili e treni, ma ce ne sono di meno ovvi come l'involucro della batteria del tuo cellulare o gli stent metallici usati per riaprire le arterie ostruite. Si scopre che possiamo utilizzare la saldatura laser in molti di questi scenari di produzione, e così facendo, possiamo realizzare numerosi vantaggi. In alcune applicazioni, il raggio strettamente focalizzato del laser consente saldature di migliore precisione come quelle necessarie nei dispositivi biomedici, batterie, e navi di contenimento nucleare, ma nella maggior parte degli altri casi l'uso dei laser è solo un buon affare.

Credito:B. Simonds/NIST

Ad esempio, la maggior parte dell'energia di un laser va nella realizzazione della saldatura stessa, con pochissimo spreco per il riscaldamento dell'ambiente circostante. Meno rifiuti significa meno bollette. Anche, la più recente tecnologia laser si basa su fibre ottiche, che possiamo montare direttamente sui robot di produzione, velocizzare le linee di produzione e aumentare la produttività. Recenti studi mostrano anche che l'impronta ecologica della saldatura laser rispetto alla saldatura tradizionale è significativamente inferiore sia in termini di risorse necessarie che di rifiuti pericolosi prodotti.

Essendo un ex ragazzo delle celle solari, Trovo questo vantaggio particolarmente motivante.

Atto II:Un tornado di metallo fuso

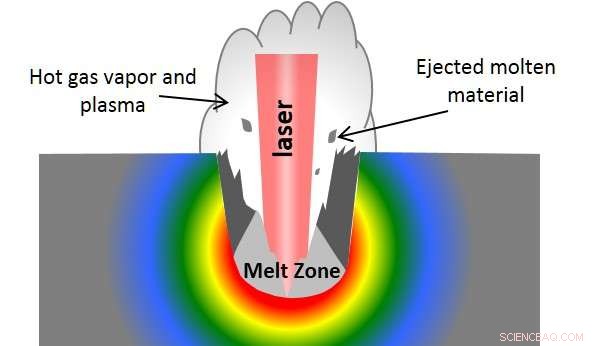

A causa del caos sottostante, una nuvola calda si forma sopra la superficie del nostro tornado di metallo fuso. Questa nuvola è composta da quattro diversi stati della materia:particelle solide, goccioline liquide, un gas caldo, e anche un po' di plasma. Ciascuno di questi stati della materia interagisce con la superficie fusa e la luce in entrata in un modo tutto suo.

L'industria sceglie le leghe metalliche per adattarsi a una particolare applicazione in base ai suoi requisiti di resistenza, durezza, resistenza alla corrosione, ecc. È interessante notare che molte proprietà degli acciai non sono dovute al ferro, ma alle piccole quantità (spesso una frazione dell'uno per cento del totale) di altri elementi come il carbonio, fosforo, silicio e zinco. Come uno chef che modifica il gusto di una zuppa con spezie, un metallurgista sintonizza le proprietà di un metallo spruzzando in piccole quantità di questi elementi. Però, il processo dinamico della saldatura laser può alterare il sapore buttando fuori più elementi rispetto ad altri. Questo può lasciarti con una regione saldata che "ha un sapore" leggermente diverso dalle regioni non saldate circostanti. Questa discrepanza nelle proprietà può portare a fessurazioni, fatica, stress o corrosione.

Credito:B. Simonds/NIST

In altre parole, una cattiva saldatura.

Quello che faccio è misurare le tracce di elementi di lega mentre vengono lanciati fuori dal tornado. Trovo che utilizzino un processo un po' come gli esperimenti con il becco Bunsen che potresti aver fatto al liceo chimico. Se ricordi, hai messo una sostanza "misteriosa" in una fiamma e ne hai scoperto l'identità osservando i colori della luce che emanava su uno speciale visore. Nel mio caso però Sto scegliendo di rendere alcuni colori più luminosi puntando selettivamente sugli elementi con un secondo laser appositamente sintonizzato che spara attraverso il pennacchio di saldatura. Questa tecnica fa sì che quegli oligoelementi generino più luce, che mi permette di vedere elementi che altrimenti sarebbero troppo deboli.

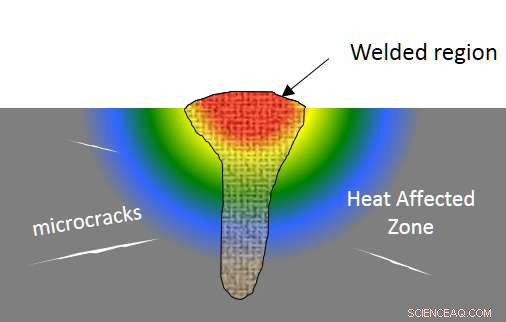

Atto III:Il cooldown

Anche se la tempesta è passata, si sta determinando come si comporterà la saldatura. Una volta che il laser si è spostato, la pozza di metallo fuso si raffredda rapidamente e ridiventa solida, ora colmando quello che prima era un divario tra due pezzi di metallo separati. La velocità con cui si forma questo ponte (la velocità di raffreddamento) determina moltissimo sulla qualità della struttura finale della saldatura. Il processo di raffreddamento alla fine determinerà se si formeranno crepe e quale struttura avrà il metallo saldato.

Per studiare la qualità della saldatura risultante, dobbiamo smontare la saldatura e guardarla. Per fare questo, ci rivolgiamo ai nostri partner di progetto presso il Material Measurement Laboratory del NIST. Lì hanno la capacità di sezionare una saldatura per cercare crepe e difetti. Utilizzando una serie di tecniche di imaging su scala atomica, l'ingegnere di ricerca sui materiali Ann Debay Chiaramonti del Nanoscale Reliability Group può vedere come il processo di saldatura ha spostato i singoli atomi. Il metallurgista ed esperto di saldatura Jeffrey Sowards nel gruppo dei materiali strutturali testa le saldature separandole o comprimendole fino al punto di rottura sotto carichi estremamente pesanti. Lo studio di questi processi è fondamentale per comprendere il motivo per cui le saldature falliscono e in che modo tali guasti sono correlati al processo di saldatura.

Credito:B. Simonds/NIST

A causa della complessità del processo di saldatura laser, studiare direttamente il processo in modo sistematico può essere difficile sperimentalmente. Perciò, la comunità della saldatura si affida a modelli complessi per aiutare a risolvere il mistero. La qualità dell'output di questi modelli è intrinsecamente legata alla qualità degli input di dati utilizzati.

Come dice il proverbio:spazzatura in, spazzatura fuori.

Per aiutare a guidare i modelli di saldatura verso soluzioni più realistiche, il nostro team sta sviluppando strumenti di misurazione per misurare con precisione tutti gli input necessari in ogni fase del processo di saldatura laser. La capacità di misurare con precisione queste proprietà su così grandi, tempo dinamico, lunghezza, e gli intervalli di temperatura richiedono una combinazione unica di funzionalità che solo il NIST può fornire, rendendo questo lavoro vitale per la comunità della saldatura.

Sebbene la saldatura laser abbia il potenziale per sostituire il 25% delle attività di saldatura esistenti, attualmente è utilizzato solo in circa lo 0,5 percento. Facendo la differenza e realizzando tutte le tecnologie, i benefici economici e ambientali che ne conseguono richiederanno sforzi come quello che stiamo perseguendo al NIST. Sono molto orgoglioso di far parte di un tale gruppo e felice di contribuire a uno sforzo di ricerca che ha il potenziale per fare un grande, impatto significativo.