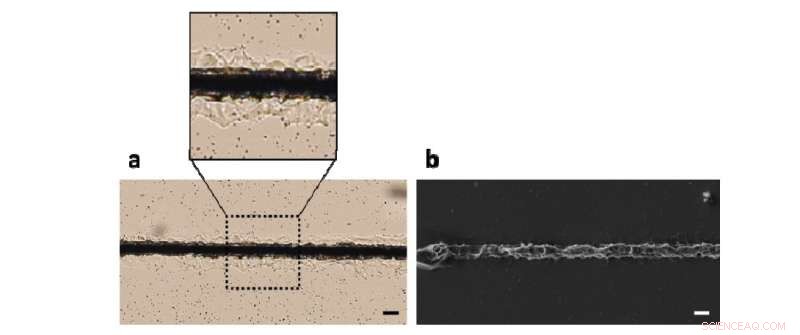

Utilizzando un processo di fabbricazione laser in un'unica fase, i ricercatori hanno creato microfili ibridi flessibili che conducono elettricità. (a) Un'immagine al microscopio ottico dei microfili argento (nero) e silicone (trasparente). (b) Immagine al microscopio elettronico a scansione della stessa struttura fabbricata. Entrambe le barre della scala sono pari a 25 micron. Credito:Mitsuhiro Terakawa, Università di Keio

Per la prima volta, i ricercatori hanno utilizzato un singolo passaggio, metodo basato sul laser per produrre piccoli, microstrutture ibride precise di argento e silicone flessibile. Questa innovativa tecnologia di elaborazione laser potrebbe un giorno consentire alle fabbriche intelligenti che utilizzano una linea di produzione di produrre in serie dispositivi personalizzati che combinano materiali morbidi come i tessuti ingegnerizzati con materiali duri che aggiungono funzioni come il rilevamento del glucosio.

La componente metallica delle microstrutture le rende elettricamente conduttive mentre il silicone elastico contribuisce alla flessibilità. Questa combinazione unica di proprietà rende le strutture sensibili alla forza meccanica e potrebbe essere utile per realizzare nuovi tipi di dispositivi ottici ed elettrici.

"Questi tipi di microstrutture potrebbero essere utilizzati per misurare movimenti o cambiamenti molto piccoli, come un leggero movimento dal corpo di un insetto o l'espressione sottile prodotta da un muscolo facciale umano, " ha affermato il leader del gruppo di ricerca Mitsuhiro Terakawa della Keio University, Giappone. "Queste informazioni potrebbero essere utilizzate per creare versioni perfette generate al computer di questi movimenti".

Come dettagliato nella rivista Materiali ottici Express , dalla Società Ottica (OSA), i ricercatori hanno prodotto strutture simili a fili d'argento circondate da un tipo di silicone noto come polidimetilsilossano (PDMS). I ricercatori hanno utilizzato il PDMS perché è flessibile e biocompatibile, il che significa che è più sicuro da usare sul o nel corpo.

Hanno fabbricato le strutture, che misurano appena 25 micron di larghezza, irradiando una miscela di PDMS e ioni d'argento con impulsi laser estremamente brevi che durano solo femtosecondi. In un femtosecondo, la luce viaggia solo 300 nanometri, che è solo leggermente più grande dei batteri più piccoli.

"Riteniamo di essere il primo gruppo a utilizzare impulsi laser a femtosecondi per creare un materiale ibrido contenente PDMS, che è molto utile per la sua elasticità, " ha detto Terakawa. "Il lavoro rappresenta un passo verso l'utilizzo di un unico, tecnologia di elaborazione laser di precisione per fabbricare dispositivi biocompatibili che combinano materiali duri e morbidi."

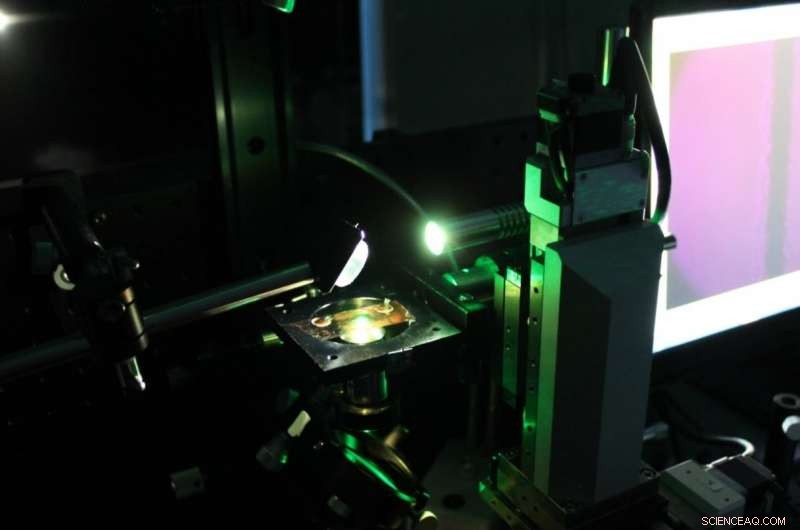

Nella foto è raffigurata la configurazione ottica utilizzata per creare microfili di silicio-argento con la conduttività elettrica del metallo e l'elasticità di un polimero. I ricercatori hanno utilizzato impulsi laser a femtosecondi, che passano attraverso la lente dell'obiettivo sotto il palco, per creare le microstrutture. La sorgente luminosa a LED viene utilizzata per monitorare la struttura, che viene visualizzato sullo schermo del computer a destra. Si noti che la sorgente luminosa sopra il palco non è un laser a femtosecondi, ma una luce LED per l'illuminazione per il monitoraggio. Credito:Mitsuhiro Terakawa, Università di Keio

Trasformare due processi laser in uno

Il metodo di fabbricazione in un unico passaggio utilizzato per realizzare le microstrutture ibride combina le reazioni chimiche a base di luce note come fotopolimerizzazione e fotoriduzione, entrambi i quali sono stati indotti utilizzando impulsi laser a femtosecondi. La fotopolimerizzazione utilizza la luce per indurire un polimero, e la fotoriduzione utilizza la luce per formare microstrutture e nanostrutture da ioni metallici.

La tecnica di fabbricazione è il risultato di una collaborazione tra il gruppo di ricerca di Terakawa, che ha studiato la fotoriduzione a due fotoni utilizzando materiali morbidi, e un gruppo presso l'organizzazione di ricerca tedesca Laser Zentrum Hannover, che ha fatto progredire la fotopolimerizzazione a singolo fotone del PDMS.

Per creare le microstrutture a filo, i ricercatori hanno irradiato la miscela PDMS-argento con la luce del laser a femtosecondi che emette a 522 nm, una lunghezza d'onda che interagisce in modo efficiente con la miscela di materiale. Hanno anche selezionato con cura gli ioni d'argento che si sarebbero combinati bene con il PDMS.

I ricercatori hanno scoperto che solo una scansione laser ha formato fili che mostrano sia la conduttività elettrica del metallo che l'elasticità di un polimero. Ulteriori scansioni potrebbero essere utilizzate per produrre strutture più spesse e uniformi. Hanno anche dimostrato che le strutture metalliche hanno risposto alla forza meccanica soffiando aria sulle strutture per creare una pressione di 3 kilopascal.

I ricercatori dicono che, oltre a realizzare strutture in fili, l'approccio potrebbe essere utilizzato per realizzare minuscole strutture 3D in metallo-silicone. Come passo successivo, hanno in programma di studiare se i fili fabbricati mantengono la loro struttura e le loro proprietà nel tempo.

"Il nostro lavoro dimostra che l'induzione simultanea di fotoriduzione e fotopolimerizzazione è un metodo promettente per la fabbricazione di microstrutture elastiche ed elettricamente conduttive, " ha affermato Terakawa. "Questo è un passo verso il nostro obiettivo a lungo termine di sviluppare una fabbrica intelligente per la fabbricazione di molti dispositivi compatibili con l'uomo in un'unica linea di produzione, se i materiali sono morbidi o duri."