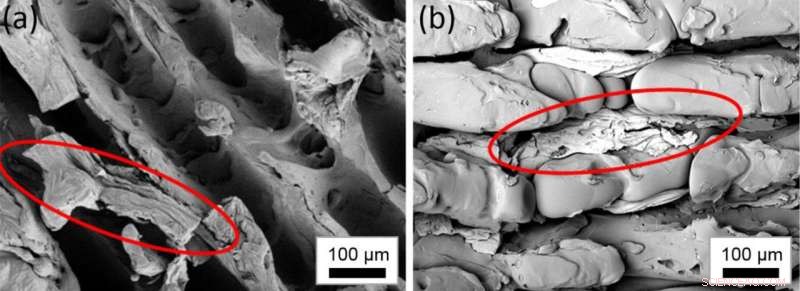

La progettazione di materiali leggeri, un obiettivo nell'industria automobilistica e aerea, richiede un'attenta unione di diversi tipi di materiali come metalli e polimeri, e questi passaggi aggiuntivi aumentano i costi di produzione. Il nuovo lavoro nella tecnologia laser ha recentemente aumentato la forza di adesione dei materiali ibridi metallo-plastica; gli ingegneri hanno dimostrato una tecnica per legare la plastica all'alluminio pretrattando fogli di alluminio con laser a infrarossi. Discutono del loro lavoro nel Journal of Laser Applications . Questa immagine mostra immagini SEM di (a) trucioli di alluminio ai bordi della struttura laser a onda continua e (b) alluminio rimanente nelle trincee della superficie del polimero stampato dopo la prova di taglio a trazione. Credito:Matthieu Fischer

Mentre gli sviluppatori nei settori automobilistico e aereo spingono per realizzare veicoli più efficienti, stanno rivolgendo la loro attenzione alla progettazione robusta, macchine leggere. Progettazione di materiali leggeri, però, richiede di unire accuratamente diversi tipi di materiali come metalli e polimeri, e questi passaggi aggiuntivi aumentano i costi di produzione. Il nuovo lavoro nella tecnologia laser ha recentemente aumentato la forza di adesione dei materiali ibridi metallo-plastica.

Un gruppo di ingegneri tedeschi ha recentemente dimostrato una tecnica per legare la plastica all'alluminio pretrattando fogli di alluminio con laser a infrarossi. Nel Journal of Laser Applications , i ricercatori hanno scoperto che l'irruvidimento della superficie dell'alluminio con raggi laser continui ha creato un incastro meccanico con la poliammide termoplastica e ha portato a un'adesione significativamente forte.

"In altri metodi di giunzione si ha una parte in plastica che si desidera accoppiare con una parte in metallo. Nel processo di stampaggio a iniezione generiamo una parte in plastica sopra la parte in metallo in una cavità della macchina, "ha detto Jana Gebauer, un autore sulla carta. "Come conseguenza, è molto difficile rispetto alla pressatura termica o ad altre tecnologie di giunzione a causa delle specifiche condizioni termiche."

Per affrontare questi problemi, Gebauer e i suoi colleghi hanno utilizzato sia un laser continuo che uno pulsato per 20 picosecondi alla volta per rendere la superficie dei fogli di alluminio più adesiva per uno strato di poliammide da modellare su di essa. Hanno quindi posizionato i fogli in uno stampo a iniezione e li hanno sovrastampati con poliammide termoplastica, un polimero correlato al nylon che viene utilizzato in parti meccaniche come involucri di utensili elettrici, viti a macchina, e ingranaggi.

"Seguendo quello, abbiamo analizzato la topografia superficiale e condotto test meccanici del comportamento di adesione per scoprire quali parametri hanno portato alla massima forza di adesione, " ha detto Gebauer.

I test che utilizzano la microscopia confocale ottica 3D e la microscopia elettronica a scansione hanno rivelato che i fogli di alluminio trattati con laser a impulsi hanno goduto di modelli di linea molto più uniformi nelle trincee sulle loro superfici rispetto a quelli pretrattati con radiazioni laser continue. Anche i fogli di alluminio trattati con laser a infrarossi hanno mostrato un legame più forte, ma queste proprietà diminuivano nei test con l'aumento dei livelli di umidità.

Nonostante il successo della squadra, Gebauer ha affermato che c'è molto lavoro da fare per capire come i pretrattamenti della superficie del metallo possono essere ottimizzati per rendere il processo più economico per i produttori. Ora, lei e i suoi colleghi cercano di studiare come i termoplastici stampati si restringono quando vengono raffreddati.

"La contrazione termica porta a sollecitazioni meccaniche e può separare entrambe le parti. La sfida attuale è generare una struttura che compensi le sollecitazioni durante il ritiro senza ammorbidire l'alluminio dal trattamento laser, " Ha detto Gebauer. "Ora vogliamo produrre un legame affidabile con l'uso di laser a impulsi ultracorti per ridurre il danno termico nel componente metallico".

L'Istituto Fraunhofer per la tecnologia dei materiali e delle travi, Istituto Leibnitz per la ricerca sui polimeri, L'Università tecnica di Dresda è stata coinvolta nella produzione dei risultati di questo documento.