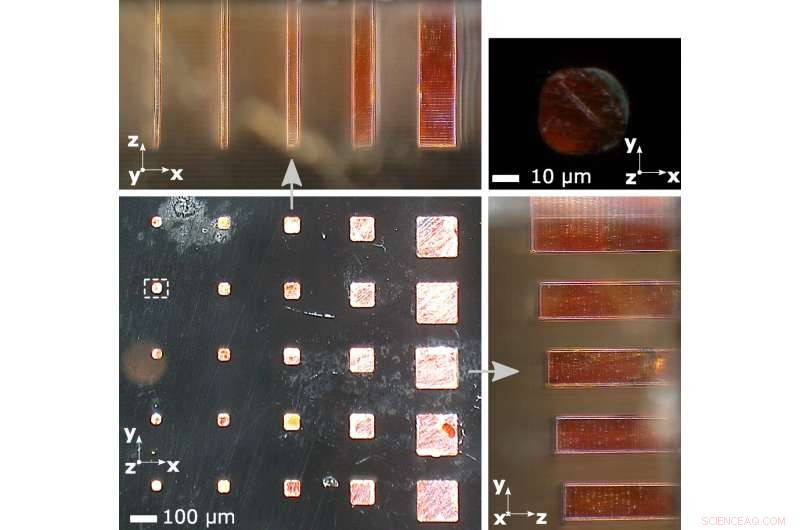

I ricercatori hanno utilizzato il loro nuovo approccio di fabbricazione per creare varie strutture che combinavano il vetro IR calcogenuro con il vetro di silice fusa. Questi includevano una serie di pilastri con dimensioni diverse. Un rettangolo punteggiato di bianco nell'immagine sopra indica la cavità di silice più piccola utilizzata in questo lavoro. Credito:Yves Bellouard, Ecole Polytechnique Fédérale de Lausanne

I ricercatori hanno sviluppato un nuovo processo di fabbricazione che consente di combinare il vetro a infrarossi (IR) con un altro vetro e di formare complesse forme in miniatura. La tecnica può essere utilizzata per creare ottiche a infrarossi complesse che potrebbero rendere l'imaging e il rilevamento IR più ampiamente accessibili.

"Il vetro che trasmette lunghezze d'onda IR è essenziale per molte applicazioni, comprese le tecniche di spettroscopia utilizzate per identificare vari materiali e sostanze", ha affermato il leader del team di ricerca Yves Bellouard dell'Ecole Polytechnique Fédérale de Lausanne (EPFL) in Svizzera. "Tuttavia, i vetri a infrarossi sono difficili da produrre, fragili e si degradano facilmente in presenza di umidità."

Nella rivista Optics Express , i ricercatori descrivono la loro nuova tecnica, che può essere utilizzata per incorporare fragili vetri IR all'interno di una matrice di silice durevole. Il processo può essere utilizzato per creare praticamente qualsiasi forma 3D interconnessa con caratteristiche che misurano un micron o meno. Funziona con un'ampia varietà di occhiali, offrendo un nuovo modo per mettere a punto le proprietà dell'ottica 3D con sottili combinazioni di vetro.

"La nostra tecnica potrebbe aprire le porte a una gamma completamente nuova di nuovi dispositivi ottici perché può essere utilizzata per realizzare circuiti ottici a infrarossi e micro-ottiche IR di forma arbitraria che in precedenza non erano possibili a causa della scarsa producibilità del vetro IR", ha affermato Enrico Casamenti, primo autore dell'articolo. "Queste ottiche potrebbero essere utilizzate, ad esempio, per applicazioni di spettroscopia e rilevamento o per creare una telecamera IR abbastanza piccola da integrarsi in uno smartphone."

Unire i materiali

Il nuovo processo di fabbricazione è nato dal lavoro precedente in cui il team di ricerca di Bellouard ha collaborato con il team di Andreas Mortensen, anche lui all'EPFL, per sviluppare un metodo per formare metalli altamente conduttivi all'interno di un substrato di silice 3D isolante.

Il team ha anche fabbricato il logo EPFL per mostrare come utilizzare il metodo per creare forme 3D complesse. L'immagine in alto mostra l'illuminazione in campo scuro e quella in basso mostra l'illuminazione in campo chiaro. Credito:Yves Bellouard, Ecole Polytechnique Fédérale de Lausanne

"Il nostro team ha iniziato a cercare modi innovativi per ottenere il confinamento della luce a banda larga in circuiti ottici 3D di forma arbitraria", ha affermato Bellouard. "In quel momento abbiamo deciso di esplorare la possibilità di modificare un processo che abbiamo dimostrato per la prima volta utilizzando il metallo in modo che potesse essere utilizzato per produrre strutture che combinano due tipi di vetro."

Per il nuovo approccio, i ricercatori iniziano creando una cavità 3D di forma arbitraria all'interno di un substrato di vetro di silice fusa utilizzando l'incisione chimica assistita da laser a femtosecondi. Questo utilizza il raggio pulsato di un laser a femtosecondi, che può essere focalizzato su un punto largo circa un micrometro, per alterare la struttura del vetro in modo da consentire la rimozione delle aree esposte con una sostanza chimica come l'acido fluoridrico.

Fatto ciò, la minuscola cavità deve essere riempita con un altro materiale per creare una struttura composita. I ricercatori hanno ottenuto questo risultato utilizzando una versione miniaturizzata della colata a pressione, in cui un secondo materiale viene fuso e pressurizzato in modo che possa fluire e solidificarsi all'interno della rete di cavità di silice scolpite. Il secondo materiale può essere un metallo, vetro o qualsiasi materiale con un punto di fusione inferiore a quello del substrato di silice scolpito e che non reagisce con il vetro di silice.

Creazione di ottiche complesse

"Il nostro metodo di fabbricazione può essere utilizzato per proteggere il vetro IR, aprendo nuove strade per circuiti ottici a infrarossi su microscala che sono completamente integrati in un altro substrato di vetro", ha affermato Bellouard. "Inoltre, poiché la silice fusa e il calcogenuro offrono un elevato contrasto dell'indice di rifrazione, possiamo formare questi materiali in guide d'onda IR che possono trasmettere la luce proprio come le fibre ottiche".

I ricercatori hanno dimostrato il nuovo metodo creando varie forme complesse, incluso un logo EPFL, utilizzando vetro IR calcogenuro e un substrato di vetro di silice. Hanno anche mostrato, con l'aiuto dei colleghi dell'ETH di Zurigo, che alcune delle strutture che hanno creato potrebbero essere utilizzate efficacemente per guidare la luce nel medio infrarosso emessa da un laser a cascata quantistica a 8 micron. Sono disponibili pochi componenti ottici per questa gamma spettrale a causa delle sfide di produzione.

Stanno continuando a esplorare le capacità del nuovo processo in termini di combinazione di diversi vetri e pianificano di testare le parti composite in spettroscopia e altre applicazioni. + Esplora ulteriormente