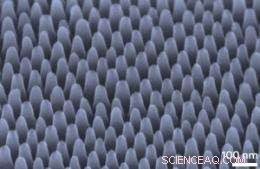

Matrici fini di nanopilastri possono essere modellate su una superficie di silicio utilizzando un modello polimerico autoassemblante. Credito:A*STAR

La domanda sempre crescente di prestazioni migliorate in dispositivi elettronici come celle solari, sensori e batterie è accompagnata dalla necessità di trovare modi per realizzare componenti elettrici più piccoli. Diverse tecniche sono state proposte per creare piccoli, strutture su nanoscala su silicio, ma questi tipi di "nanopatterning" tendono a comportare una bassa produttività, approcci ad alto costo non adatti alla produzione su larga scala. Sivashankar Krishnamoorthy e colleghi dell'A*STAR Institute of Materials Research and Engineering hanno ora trovato un metodo semplice e robusto per la nanomodellazione dell'intera superficie di un wafer di silicio.

La tecnica di Krishnamoorthy sfrutta le proprietà autoassemblanti delle nanoparticelle polimeriche, note come micelle inverse. Queste particelle non convenzionali hanno una struttura costituita da un nucleo polare e uno strato esterno di "braccia" non polari. Le micelle inverse possono formare array altamente ordinati sulla superficie di un wafer di silicio. Il "rivestimento" risultante può essere utilizzato come resist litografico per mascherare la superficie del silicio durante il processo di incisione.

Sebbene altri gruppi abbiano sviluppato approcci simili in studi precedenti, Krishnamoorthy e collaboratori sono i primi a sviluppare un processo in grado di modellare l'intera superficie di un wafer di silicio con nanostrutture altamente uniformi (vedi immagine). Gli autori hanno ulteriormente sviluppato un metodo per quantificare le variazioni della nanostruttura in vaste aree utilizzando semplici strumenti ottici, aprendo la strada alla nanometrologia ad alto rendimento.

In un ulteriore miglioramento del processo, i ricercatori hanno esposto lo strato polimerico autoassemblato a un vapore di cloruro di titanio. Il cloruro di titanio si accumula selettivamente all'interno del nucleo polare di ciascuna micella. Un'esplosione di plasma di ossigeno rimuove quindi il polimero per lasciare uno schema di minuscoli punti di ossido di titanio. Questo processo converte un modello organico morbido in una maschera inorganica dura molto più adatta per incidere caratteristiche ultrafini nel silicio, producendo schiere di nanopilastri a meno di 10 nanometri di distanza.

I risultati dovrebbero essere altamente adattabili. “Anche se abbiamo dimostrato il processo per la creazione di nanopilastri di silicio, è molto versatile e può essere facilmente esteso per ottenere nanopattern della maggior parte degli altri materiali, Per esempio, metalli, semiconduttori e polimeri attraverso un'adeguata post-elaborazione dei modelli iniziali di copolimero, ” spiega Krishnamoorthy. "Si potrebbero creare anche altri modelli oltre ai nanopilastri, a seconda del processo di trasferimento del modello impiegato."

Krishnamoorthy e il suo team stanno già esplorando le potenziali applicazioni della loro tecnica. “Attualmente stiamo utilizzando questo processo per creare nanodispositivi per il rilevamento, archivio dati, e applicazioni energetiche, come batterie e celle solari, " dice Krishnamoorthy.