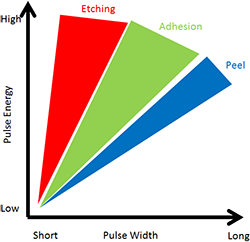

Figura 1:Cambiamenti nell'adesione di un film di doratura su un film di PET in diverse condizioni di irradiazione a luce pulsata (tempo e intensità di irradiazione).

I ricercatori dell'Istituto nazionale di scienza e tecnologia industriale avanzata (AIST) hanno scoperto che quando un film sottile di metallo formato da placcatura chimica su un substrato di plastica viene irradiato per un tempo molto breve con luce pulsata ad alta intensità, l'adesione del film placcato al substrato è notevolmente migliorata senza danneggiare il substrato. Questa tecnologia fornisce anche una semplice tecnica di modellazione del film di placcatura.

La placcatura chimica è stata ampiamente utilizzata nelle industrie per produrre film sottili di metallo su materiali isolanti come prodotti in plastica con forme complesse per parti elettroniche e automobilistiche. In genere, nella formazione di film metallici, la superficie del substrato deve essere pretrattata per produrre rugosità (ad esempio mediante lavorazione al plasma o attacco chimico) per migliorare l'adesione al substrato. Nella placcatura chimica, in particolare, è difficile garantire un'adesione sufficiente senza tale pretrattamento.

Nella tecnologia sviluppata, un film placcato formato senza trattamento superficiale del substrato viene irradiato con luce pulsata ad alta intensità per un tempo molto breve (diverse centinaia di microsecondi), provocando il riscaldamento istantaneo del film metallico ad una temperatura elevata. Di conseguenza, solo l'interfaccia tra il film placcato e il substrato di plastica può essere riscaldata, aumentando così l'adesione del film senza danneggiare il supporto. Un film galvanico di grandi dimensioni (formato A4) può essere trattato in un tempo molto breve (ordine di microsecondi). Inoltre, l'irradiazione della luce pulsata attraverso una fotomaschera permette di produrre pattern metallici su film plastici. Questo è, la regione mascherata rimane scarsa in adesione e può essere facilmente rimossa con nastro adesivo.

La placcatura chimica è un processo di formazione del film chimico umido per formare film metallici su materiali isolanti, come plastica, vetro e ceramica, ed è stato utilizzato in vari settori, tra cui l'elettronica (ad es. circuiti stampati) e l'industria automobilistica (ad es. copricerchi e volanti). A differenza dei processi fisici di formazione del film secco come lo sputtering, che richiede un costoso sistema di vuoto, la placcatura chimica è un processo poco costoso e quindi è stato utilizzato in un'ampia varietà di applicazioni per formare pellicole di rame, nichel, oro, e altri metalli.

La placcatura chimica convenzionale richiede l'irruvidimento della superficie per migliorare l'adesione. La superficie viene irruvidita utilizzando un processo fisico come la lavorazione al plasma che utilizza un sistema sotto vuoto o un processo di incisione chimica utilizzando sostanze chimiche ossidanti pericolose. Però, questi processi hanno alcuni problemi. Per esempio, se la superficie del supporto è ruvida, il film sottile di metallo formato sulla superficie non è liscio e le caratteristiche elettriche e ottiche del film sono influenzate negativamente. Inoltre, per formare uno schema conduttivo fine, il film di placcatura metallica si forma su tutta la superficie del substrato, si forma un motivo a maschera sul film con un fotoresist, e quindi la pellicola metallica viene incisa. Questo processo comprende diverse fasi che producono una grande quantità di rifiuti causando un elevato carico ambientale, così come il processo di incisione.

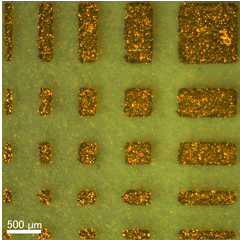

Figura 2:Micromodello placcato in oro su un film in PET.

L'AIST ha scoperto una tecnica per immobilizzare, su una superficie di plastica, nanoparticelle di metalli nobili come palladio e platino, che fungono da catalizzatori per la placcatura chimica. AIST sta sviluppando un processo di placcatura chimica senza incisione che garantisce un'elevata adesione senza irruvidire la superficie del substrato. In collaborazione con Satoru Shimada (Ricercatore Senior) e altri del Mesoscopic System Group, l'Istituto di Ricerca Elettronica e Fotonica (Direttore:Satoshi Haraichi), AIST, i ricercatori stanno studiando i processi di formazione del film che utilizzano luce pulsata ad alta intensità. Nella presente ricerca, i ricercatori hanno integrato le attività di ricerca sopra menzionate per migliorare l'adesione del film di placcatura e sviluppare un modello semplice del film di placcatura utilizzando una maschera fotografica.

I risultati di questa ricerca sono stati ottenuti nell'ambito della "Ricerca su un processo di placcatura senza elettrolisi senza incisione ad alta adesione", un progetto di Adaptive and Seamless Technology Transfer Program attraverso Target-driven R&D (A-STEP) della Japan Science and Technology Agency.

Nella placcatura chimica, un film sottile di metallo è formato dalla riduzione chimica degli ioni metallici nella soluzione dopo aver immobilizzato il catalizzatore sulla superficie del substrato. In questa ricerca, colloide di platino, nanoparticelle di platino ricoperte di polimero uniformi da 3 nm disperse stabilmente in acqua, viene utilizzato come catalizzatore. Quando un substrato come la plastica è immerso nel colloide di platino, le nanoparticelle di platino sono immobilizzate uniformemente sulla superficie del substrato. Quindi, quando il substrato è immerso in una soluzione acquosa mista di perossido di idrogeno a bassa concentrazione e acido tetracloroaurico (III), la catalisi da parte delle nanoparticelle di platino fa sì che il perossido di idrogeno riduca il tetrac h acido loroaurico (III) (vedi la formula sotto), e si forma un film di doratura di circa 100 nm di spessore:

2HAuCl 4 +3H 2 oh 2 ? punto 2Au+3O 2 +8HCl

Convenzionalmente, il substrato viene ricotto per circa 30 minuti da 100 a 250 ? dopo la placcatura. (La temperatura varia a seconda delle proprietà del supporto.) Di conseguenza, l'adesione del film di placcatura è migliorata, e si forma una pellicola di doratura che non si stacca in uno "Scotch-Tape test" secondo JIS K5600-5-6. In questo processo, la superficie non è irruvidita e l'adesione del film di placcatura è migliorata dalla ricottura dopo la placcatura. Rame, nichel, e la placcatura in platino può essere eseguita in modo simile utilizzando colloide di palladio come catalizzatore. Però, la ricottura post-placcatura può causare problemi come deformazione e deformazione del supporto, e impiega dai 10 ai 30 minuti.

I ricercatori hanno studiato un processo di post-placcatura che utilizza luce pulsata ad alta intensità come alternativa al processo di ricottura convenzionale. Quando un film galvanico formato su un substrato di plastica viene irradiato con diverse centinaia di microsecondi di luce pulsata, solo l'interfaccia tra il film di placcatura e il substrato di plastica viene riscaldata istantaneamente. Di conseguenza, l'adesione del film di placcatura è migliorata e non si verificano cambiamenti come svergolamenti e deformazioni del substrato. La figura 1 mostra le condizioni di irradiazione a luce pulsata e le condizioni di post-irradiazione (adesione, rimozione, peeling) di un film di doratura su un film di polietilene tereftalato (PET). Quando il film è stato irradiato una volta con 300 µs e 1,21 J/cm 2 di luce pulsata, l'adesione è stata migliorata in modo che il film non si staccasse in un test di pelatura del nastro. Quando è stato irradiato una volta con luce pulsata con energia maggiore (es. 300 µs e 2,06 J/cm 2 ), il film di placcatura è stato rimosso (inciso). Quando il film è stato irradiato con luce pulsata di energia inferiore (blu in Fig. 1), l'adesione non è stata migliorata e il film si è staccato facilmente in un test di pelatura del nastro.

Per determinare se un modello metallico, come uno schema di cablaggio, potrebbe formarsi per irraggiamento con luce pulsata, una maschera fotografica con un motivo specifico stampato su un film PET con una stampante laser è stata posizionata su un film di doratura e il film è stato irradiato una volta con 300 µs e 1,21 J/cm 2 di luce pulsata. L'adesione del film galvanico era scarsa nelle zone mascherate e non esposte alla luce. Il nastro adesivo è stato attaccato a queste aree e staccato. Il film si è staccato con il nastro, lasciando il motivo in metallo dorato sul substrato. Quando l'energia della luce pulsata è stata aumentata, le aree esposte del film sono state incise e si è formato un motivo inverso. È stato confermato che il miglioramento dell'adesione e l'incisione con luce pulsata sono possibili su vari substrati di plastica. Un micromodello metallico (Fig. 2) può essere formato utilizzando una maschera fotografica con il micromodello.

Il processo di placcatura chimica sviluppato può essere applicato ad altri film di placcatura in metallo e vari substrati di plastica. L'AIST sta trasferendo questa tecnologia di placcatura chimica alle aziende nelle aree colpite dal terremoto del grande Giappone orientale. I ricercatori raccoglieranno dati sulle condizioni di irradiazione a luce pulsata efficaci per diverse combinazioni di metalli e plastica e svilupperanno applicazioni di questa tecnologia, tenendo conto delle esigenze delle imprese colpite dal terremoto. Poiché questo fenomeno è specifico dei film galvanici e i suoi effetti sui film metallici formati da altri processi come lo sputtering non sono gli stessi, i ricercatori intendono indagare sul meccanismo alla base di esso.