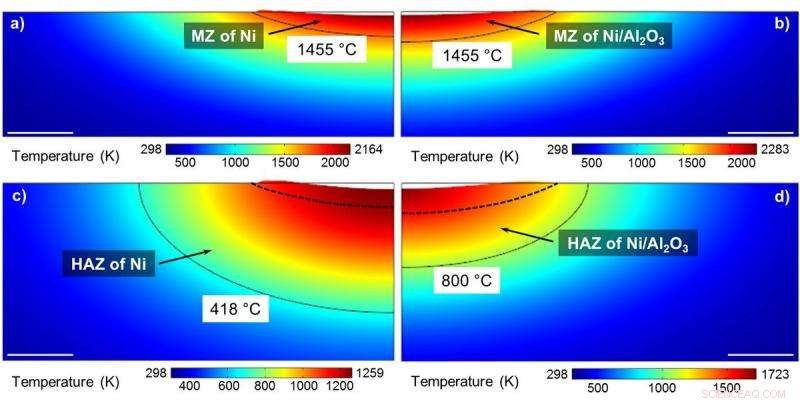

L'aggiunta di particelle su scala nanometrica di ossido di alluminio aumenta la profondità della zona di fusione (MZ) del nichel e riduce le dimensioni della zona termicamente alterata (HAZ). L'immagine in basso a destra mostra come anche a temperature più elevate la zona colpita dal calore non diventa molto grande. Credito:UCLA Engineering

In un anticipo che potrebbe portare a una migliore produzione, un nuovo studio dei ricercatori dell'UCLA mostra che l'aggiunta di nanoparticelle ai metalli durante il processo di fusione consente un migliore controllo durante la fusione.

La fusione e la solidificazione dei metalli sono processi importanti nella produzione, utilizzato nella saldatura e anche nella stampa 3D. Per esempio, la saldatura laser è stata utilizzata per decenni per costruire automobili e navi. Però, i ricercatori suggeriscono che i miglioramenti nei processi di fusione/solidificazione potrebbero avere benefici finanziari derivanti da una maggiore efficienza e affidabilità.

Ci sono due importanti "zone" in un metallo durante la fusione. La prima è la "zona di fusione, "dove il metallo si trasforma in liquido, che gli permette di essere steso e modellato a piacimento. La seconda è la "zona termicamente alterata". In questa zona adiacente, il metallo non è fuso, ma la sua microstruttura potrebbe deteriorarsi a causa del calore.

Più grande è una zona di fusione, più grande è la vicina zona termicamente alterata. Però, per la produzione, l'effetto opposto è in realtà desiderato. Una zona di fusione profonda e massimizzata accoppiata con una corrispondente zona minima interessata dal calore consentirebbe una regione fusa di alta qualità, riducendo la suscettibilità a potenziali difetti nell'area adiacente.

Il gruppo, guidato da Xiaochun Li, professore di ingegneria meccanica e aerospaziale presso la UCLA Henry Samueli School of Engineering and Applied Science, ha mostrato che aggiungendo particelle su scala nanometrica di ossido di alluminio durante una successiva fusione del nichel, potrebbero aumentare la profondità della zona di fusione del metallo del 68 percento, riducendo la zona termicamente alterata del 67 percento. L'aggiunta di nanoparticelle di carburo di silicio ha mostrato risultati simili. La ricerca è stata pubblicata oggi in Comunicazioni sulla natura .

"La nostra scoperta dell'insolita fusione e solidificazione di materiali contenenti nanoparticelle non avrà solo un impatto immediato sui processi di produzione di fusione e solidificazione esistenti, ma ma anche su altre applicazioni, come la lavorazione farmaceutica e lo stoccaggio di energia, ", ha affermato Li, che detiene la cattedra Raytheon in Ingegneria della produzione.

Le nanoparticelle aggiunte riducono la dissipazione del calore durante il processo di fusione, Li ha detto, creando una zona fusa più profonda, mentre la zona termicamente alterata è meno profonda.

Ci sono due meccanismi fisici che fanno funzionare il loro processo assistito da nanoparticelle, Li ha detto. Primo, le nanoparticelle riducono la conducibilità termica, quindi diminuendo il trasferimento di calore conduttivo al resto del materiale, essenzialmente, intrappolano più calore.

Secondo, le nanoparticelle aumentano la viscosità nella zona fusa, che sopprime ciò che è noto come flusso termocapillare. Questo rallenta anche il trasferimento di calore dall'interno della zona fusa.

Li ha aggiunto che il controllo delle microstrutture da parte delle nanoparticelle avrà un impatto su varie tecnologie di elaborazione esistenti, come la saldatura e la stampa 3D, dove il deterioramento delle microstrutture e delle proprietà dei materiali della zona termicamente alterata è un grave problema che limita le prestazioni dei componenti.

"Per esempio, questo potrebbe essere utilizzato per migliorare la fabbricazione di materiali leggeri, parti ad alte prestazioni, come ali di aeroplani e pale di turbine eoliche, o realizzare componenti di precisione come ingranaggi meccanici, " disse Li.