La litografia a interferenza laser è stata inventata per il nano-patterning metallo liquido (LM). La risoluzione nei modelli LM rompe il limite ottico dei raggi laser. La compressione indotta da laser pulsato consente nanostrati LM uniformi da 500 nm. Il robusto guscio in ossido su LM aumenta le proprietà meccaniche e l'affidabilità. Credito:Materia (2022). DOI:10.1016/j.matt.2022.01.004

In un nuovo rapporto ora pubblicato in Materia Licong An e un team di scienziati dell'ingegneria dei materiali, dell'ingegneria industriale e del centro di nanotecnologia della Purdue University, negli Stati Uniti, e dell'Università di Wuhan, in Cina, hanno descritto un metodo di litografia laser avanzato. La tecnica ha facilitato la formazione di modelli di metallo liquido autoprotettivi elettronicamente con dimensioni delle caratteristiche nella sub-microscala, per formare uno dei modelli di superficie metallica con la risoluzione più alta fino ad oggi. La struttura unica e i modelli robusti offrivano funzionalità elettrica nonostante i danni esterni. Tali materiali elettrici e autoprotettivi ad alta risoluzione sono adatti per applicazioni nano di prossima generazione.

Presentazione di un nuovo metodo:la litografia laser pulsata (PLL)

Il campo dell'elettronica ad alta densità è di grande importanza nell'ingegneria dei materiali ed è adatto per formare modelli ad alta densità per l'elettronica integrata in ambienti difficili. I materiali e gli scienziati industriali hanno utilizzato l'indio di gallio a temperatura ambiente (EGaIn) per sviluppare modelli ad alta densità grazie alle loro proprietà distinte, tra cui elevata fluidità, elevata conduttività elettrica ed elevata deformabilità. Gli sforzi di ricerca per sviluppare modelli di metallo liquido ad alta risoluzione si basano su modelli di litografia, tra una vasta gamma di metodi, con ampio interesse nelle applicazioni elettroniche su batterie a metallo liquido, microfluidica e dispositivi di raccolta di energia.

In questo lavoro, il principale autore e ricercatore associato Licong An, che attualmente è al dipartimento di ingegneria dei materiali della Purdue University, ha descritto il metodo come una "tecnica pratica e scalabile per fabbricare modelli di metallo liquido autoconfezionati ad alta risoluzione". Il team intende "integrare praticamente i chip elettrici per l'uso in ambienti difficili". Gli scienziati hanno introdotto principalmente il metodo della litografia laser pulsata in questo lavoro per sviluppare modelli di metallo liquido 3D con una risoluzione di livello inferiore al micron, protetti tramite un involucro di ossido meccanicamente stabile. Licong An ha evidenziato il significato di questo approccio:"Per la prima volta, il metodo della litografia in un passaggio può essere utilizzato direttamente per modellare il metallo liquido", ha affermato.

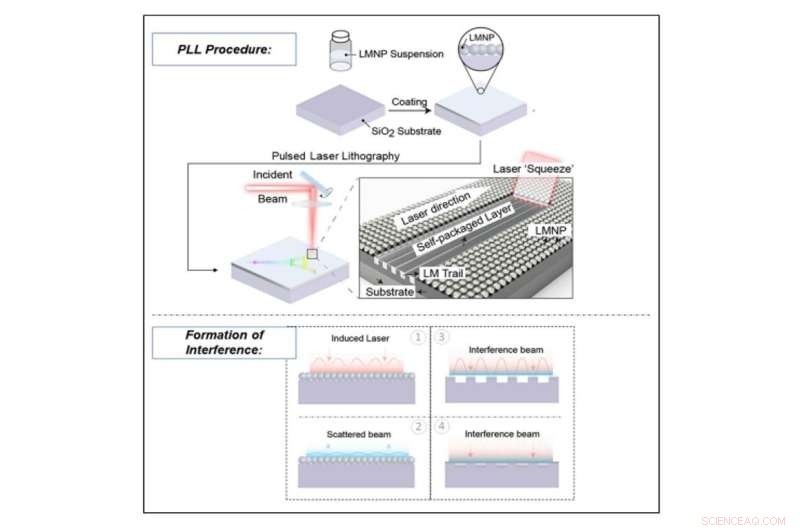

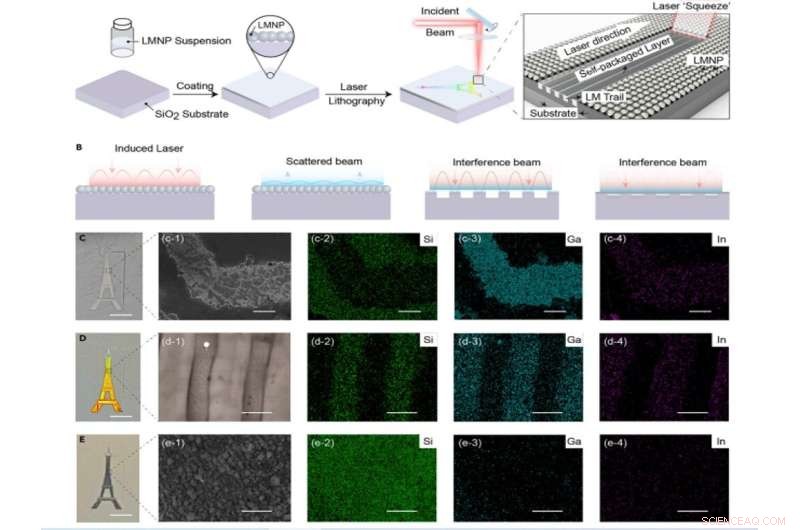

Schema della formazione di nano-pattern di metallo liquido e morfologie superficiali di campioni trattati con laser. (A) Schema della formazione di nanomodelli di metallo liquido ad alta risoluzione. (B) Schema della formazione di fasci di interferenza e nano-modelli di metallo liquido indotti dalla litografia laser. (C) Morfologia superficiale e mappatura EDX del campione dopo la sinterizzazione laser. Barra della scala, 0,5 cm in (C) e 10 mm in (c-1, c-2, c-3, c-4). (D) Morfologia superficiale e mappatura EDX del campione dopo litografia laser. I punti bianchi in (d-1) indicano i gruppi di nanoparticelle di ossido indotti dall'ablazione. Barra della scala, 0,5 cm in (D) e 500 nm in (d-1, d-2, d-3, d-4). (E) Morfologia superficiale e mappatura EDX del campione dopo l'ablazione laser. Barra della scala, 0,5 cm in (E) e 500 nm in (e-1, e-2, e-3, e-4). Credito:Materia (2022). DOI:10.1016/j.matt.2022.01.004

Ha inoltre definito le implicazioni pratiche del metodo "dovute all'elevata tensione superficiale e ai modelli fluidi, rispetto ai modelli litografici tradizionali. Questa è la prima volta che un metodo litografia viene utilizzato per modellare direttamente metalli liquidi". Il lavoro qui descritto è quindi "un primo sforzo per introdurre la litografia laser avanzata come processo in una fase per generare direttamente modelli di metallo liquido altamente efficienti", ha affermato.

Gli esperimenti:sviluppo di nanoparticelle di metallo liquido (LMNP)

Il team di ricerca ha riassunto il metodo per sviluppare modelli di metalli liquidi ad alta risoluzione in quattro fasi. Inizialmente, hanno spruzzato una nanoparticella di metallo liquido (LMNP) su un substrato per formare un film sottile LMNP. Quindi ha focalizzato il raggio laser pulsato sulla superficie del film sottile, dove il raggio di incidenza si è diffuso a causa della sua nanostruttura superficiale, seguito dall'ablazione degli LMNP e del substrato in cui l'intensità dell'energia di picco ha raggiunto una soglia di ablazione. Lo shock indotto dal laser ha agito come una compressione per generare pressione sulle particelle di metallo liquido e il team ha utilizzato l'energia laser come parametro principale per controllare la formazione di modelli ad alta risoluzione. Il team ha regolato la velocità di riscaldamento e raffreddamento ultraveloce mediante laser, per generare uno strato di ossido uniforme 3D sulla superficie superiore dell'architettura 3D, con una maggiore stabilità meccanica, per un'elevata stabilità di fronte ai danni esterni.

Caratterizzazione dei nanopattern di metallo liquido. (A) Vista in sezione trasversale e mappatura EDX di nanomodelli di metallo liquido. Barra della scala, 500 nm. (a-1) è un pattern ingrandito, (a-2) (a-4) sono le mappature EDX del pattern singolo. Barra della scala da (a-1) a (a-4), 100 nm. (B) Morfologia superficiale di nanomodelli di metallo liquido. Barra della scala, 1 mm. (C e D) Campo elettrico di interferenza dal raggio incidente e campi dispersi di metallo liquido nella vista in sezione verticale (C) e nella vista dall'alto (D). Barra della scala, 1 mm. (E e F) Morfologia AFM (E) e profilo di altezza (F) di nanopattern di metallo liquido. Barra della scala, 1 mm. (G) Un modello della Torre Eiffel in colore arcobaleno indotto dalla litografia laser pulsata. Barra della scala, 2 cm. (H) Curva di riflettanza dell'area del modello e nanoparticelle di metallo liquido spruzzate. (I e J) Vista numerica dall'alto (I) e vista in sezione trasversale (J) del profilo di altezza dei nanopattern. (K) Relazione tra la risoluzione dei modelli di metallo liquido e la dimensione dello spot laser. (L) Confronto tra la larghezza minima della linea e l'interlinea del presente lavoro e altre tecnologie di modellazione del metallo liquido pubblicate. Credito:Materia (2022). DOI:10.1016/j.matt.2022.01.004

Licong An ha sottolineato questo lavoro come "uno dei modelli di metallo liquido a più alta risoluzione fino ad oggi" e ha affermato:"I modelli di metallo liquido ad alta risoluzione hanno mantenuto dimensioni delle caratteristiche di appena 0,5 µm, con un'interlinea di 0,5 µm per formare uno dei più alti risoluzione dei modelli di metallo liquido fino ad oggi su scala sub-micron."

La sintesi di nanoparticelle di metallo liquido (LMNP)

Il team di ricerca ha sviluppato le nanoparticelle di metallo liquido, secondo rapporti precedenti, disperdendo ad ultrasuoni la lega EGaIn sfusa in etanolo, per formare LMNP tramite autoassemblaggio molecolare, con un diametro medio di circa 200 nm. Anche un sottile strato di ossido si formava rapidamente durante il processo di sonicazione per mantenere le particelle di metallo in forme sferiche. An et al. ha rivestito a spruzzo gli LMNP preparati su un substrato a base di silicio per formare un film sottile di nanoparticelle e ha mantenuto il film sottile non conduttivo, utilizzando una sorgente laser in fibra per produrre i nanopattern. Licong An ha evidenziato il meccanismo della tecnica avanzata di litografia laser, "il metodo potrebbe indurre un'elevata pressione laser, ad agire come uno shock da compressione per generare pressione sulle particelle di metallo liquido". Ha continuato, "quando la compressione passa, le particelle da 200 nm vengono estruse in un robusto guscio di ossido da 20 nm, che funge da robusto pacchetto per proteggere i modelli di metallo liquido sottostanti da eventuali danni".

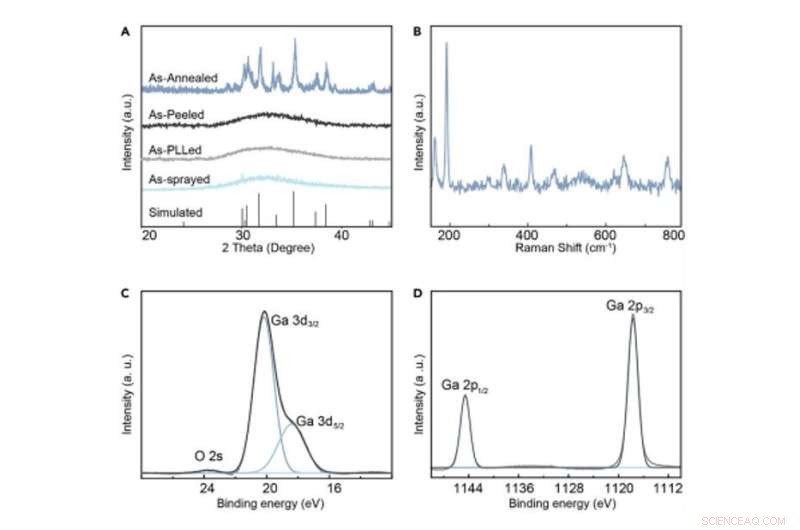

Analisi strutturale di nanopattern di metalli liquidi. (A) La cristallinità degli ossidi superficiali di LMNP spruzzati, gusci di pacchetti di ossido come PLLed, come pelati e asannealed e picchi XRD Ga2O3 simulati. (B) Spettri Raman del guscio di ossido di gallio ricotto. (C e D) Curve XPS del legame Ga-O. (C) Analisi XPS che indica il picco di energia di Ga 3d. (D) Analisi XPS che indica il picco di energia di Ga 2P. Credito:Materia (2022). DOI:10.1016/j.matt.2022.01.004

Gli scienziati hanno confermato la formazione di modelli di metallo liquido periodici indotti dal laser tramite metodi di spettroscopia a raggi X a dispersione di energia e mappature elementari per mostrare la presenza di silicio, gallio e ossido, con metallo liquido impresso sul substrato sottostante. La rivoluzionaria tecnica laser ha anche infranto il limite ottico del laser. Licong An ha affermato:"Tutti sanno che esiste una correlazione diretta tra la risoluzione del modello di metallo liquido e le dimensioni dello strumento di elaborazione, la nostra rivoluzionaria litografia laser ha infranto questa conoscenza comune, generando per la prima volta modelli con una risoluzione inferiore al micron".

Crede che "i modelli potrebbero raggiungere una calibrazione molto più elevata se viene utilizzato un laser con una lunghezza d'onda più piccola". Il team ha anche simulato la formazione di nanopattern e ha sottolineato il processo in una fase della deposizione diretta del pattern di metallo liquido; un'altra caratteristica significativa dello studio. Hanno combinato una serie di metodi sperimentali per caratterizzare la composizione elementare proprietaria del guscio del pacchetto di ossido che copre i nanomodelli di metallo liquido con proprietà meccaniche potenziate, rispetto ai metodi convenzionali preesistenti di generazione di modelli di metallo liquido.

Proprietà meccaniche ed elettriche di nanopattern di metalli liquidi. (A) Curva forza-spostamento di nanomodelli di metallo liquido e particelle di metallo liquido. (B) Variazione relativa della resistenza (R/R0) in funzione dei tempi di danneggiamento. (C–E) Morfologia della superficie rotta dopo danno meccanico e termico:(C), taglio meccanico; (D) graffio meccanico; (E), danno laser. Barra della scala, 500 nm. (F–I) Schemi dei nanopattern di metallo liquido senza alcun danno (F), dopo il taglio meccanico (G), dopo il graffio meccanico (H) e dopo il danno laser (I). (J–M) Schema della risposta elettrica di nanomodelli di metallo liquido senza alcun danno (J), dopo il taglio meccanico (K), dopo il graffio meccanico (L) e (M) dopo il danno del laser. Credito:Materia (2022). DOI:10.1016/j.matt.2022.01.004

In questo modo, Licong An e colleghi hanno sviluppato modelli di metallo liquido ad alta risoluzione elettronicamente autoprotettivi tramite un metodo di litografia laser pulsata (PLL) per creare uno dei modelli di metallo liquido con la risoluzione più alta fino ad oggi. Il team prevede le applicazioni del nuovo materiale nelle pratiche su scala nanometrica di prossima generazione, con densità di integrazione elevate, adatte per applicazioni esigenti. Il team di ricerca comprendeva collaborazioni chiave tra l'autore principale e il ricercatore Licong An e colleghi interdisciplinari, tra cui il professor Gary J. Cheng, un membro dell'American Association for the Advancement of Science. + Esplora ulteriormente

© 2022 Rete Science X