Attraverso i test a fuoco al Marshall Space Flight Center della NASA, gli ingegneri hanno messo alla prova questo ugello, accumulando più di 1, 040 secondi ad alte pressioni e temperature della camera di combustione. Ora, questa tecnologia viene concessa in licenza e considerata in applicazioni commerciali in tutto il settore. Credito:NASA/MSFC/David Olive

Gli ugelli dei motori a razzo operano a temperature e pressioni estreme dal processo di combustione e sono complessi e costosi da produrre. Ecco perché un team di ingegneri del Marshall Space Flight Center della NASA a Huntsville, Alabama, ha sviluppato e dimostrato una nuova tecnica di produzione additiva per la fabbricazione di ugelli che può ridurre notevolmente i costi e i tempi di sviluppo.

Un nuovo processo chiamato Laser Wire Direct Closeout (LWDC) è stato sviluppato e portato avanti alla NASA per costruire un ugello meno costoso in un tempo significativamente inferiore. LWDC è un processo diverso rispetto alla maggior parte delle tecnologie di stampa 3D, che sono a base di polvere e fabbricati a strati. Utilizza un processo di deposizione del filo di energia a forma libera per fabbricare il materiale in posizione. Questa nuova tecnologia brevettata dalla NASA ha il potenziale per ridurre i tempi di costruzione da diversi mesi a diverse settimane.

"La NASA è impegnata a rivitalizzare e trasformare le sue tecnologie di produzione già altamente avanzate per i motori a razzo, " ha detto Preston Jones, direttore della Direzione Ingegneria a Marshall. "Ciò che rende questo progetto di sviluppo ancora più unico è che c'erano tre distinti, all'avanguardia, tecnologie di produzione avanzate utilizzate insieme per costruire un ugello migliore e dimostrarlo attraverso test a fuoco caldo, un esempio del perché Marshall continua a essere un leader mondiale nella produzione di tecnologie di propulsione".

Gli ugelli possono sembrare semplici dall'esterno, ma sono molto complessi. Il nuovo metodo LWDC utilizza un processo di produzione additiva basato su filo per chiudere con precisione i canali del refrigerante degli ugelli, che contengono il fluido refrigerante ad alta pressione che protegge le pareti dalle alte temperature che un ugello deve sopportare.

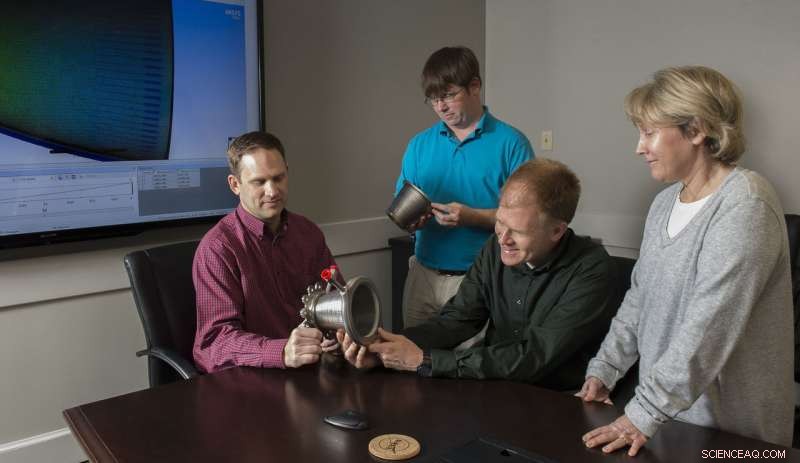

Gli ingegneri del dipartimento di propulsione del Marshall Space Flight Center della NASA esaminano gli ugelli fabbricati utilizzando un processo di deposizione del filo di energia a forma libera. Da sinistra sono Paul Gradl, Will Brandsmeier, Ian Johnston e Sandy Greene, con gli ugelli, che sono stati costruiti utilizzando una tecnologia brevettata dalla NASA che ha il potenziale per ridurre i tempi di costruzione da diversi mesi a diverse settimane. Credito:NASA/MSFC/Emmett Given

Gli ugelli vengono raffreddati attivamente, o con raffreddamento rigenerativo, il che significa che il propellente successivamente utilizzato nel ciclo di combustione viene instradato attraverso l'ugello per raffreddare adeguatamente le pareti in modo che non si surriscaldino. Per raffreddare in modo rigenerativo gli ugelli, una serie di canali sono fabbricati all'interno dell'ugello, ma poi deve essere chiuso, o sigillato, per contenere il liquido di raffreddamento ad alta pressione. Il nuovo processo brevettato che utilizza la tecnologia LWDC chiude i canali del refrigerante e forma una camicia di supporto in posizione, reagire ai carichi strutturali durante il funzionamento del motore.

"La nostra motivazione alla base di questa tecnologia era quella di sviluppare un processo robusto che eliminasse diversi passaggi nel processo di produzione tradizionale, " ha detto Paul Gradl, un ingegnere di propulsione senior nel ramo di sviluppo e tecnologia dei componenti del motore di Marshall. Gradl ha concentrato tutta la sua carriera su ugelli per razzi e camere di combustione, come questo sviluppato e brevettato da Marshall. "Il processo di fabbricazione è ulteriormente complicato dal fatto che la parete calda dell'ugello ha lo spessore di pochi fogli di carta e deve resistere a temperature e sollecitazioni elevate durante il funzionamento".

Dopo che Marshall ha co-sviluppato e brevettato il processo LWDC, Keystone sinergico di Port St. Lucie, Florida, ha utilizzato la tecnologia per fabbricare e testare un ugello. Attraverso i test a fuoco caldo a Marshall, gli ingegneri hanno messo alla prova questo ugello, accumulando più di 1, 040 secondi ad alte pressioni e temperature della camera di combustione. Ora, questa tecnologia viene concessa in licenza e considerata in applicazioni commerciali in tutto il settore.

La seconda tecnologia testata nell'ambito di questa campagna è stata un processo di fresatura a getto d'acqua abrasivo per formare i canali del refrigerante avanzati da Ormond, LLC di Auburn, Washington, mentre un'ulteriore tecnologia sviluppata era una tecnologia di deposizione basata su arco per produrre additivamente il rivestimento a forma di rete vicina che conterrebbe i canali fresati a getto d'acqua. Tutte e tre le tecnologie sono state sviluppate attraverso il programma Small Business Innovation Research della NASA, lavorando per riunire l'agenzia con i suoi partner del settore per far progredire la produzione. Con progetti come questi, Marshall sta stimolando le piccole imprese a massimizzare il ritorno sull'investimento americano nella tecnologia e nell'esplorazione spaziale.

"Una delle cose di cui sono entusiasta è il progresso e la sperimentazione di nuove tecnologie per la nostra applicazione con partner del settore che un'azienda spaziale privata può quindi utilizzare come parte della propria catena di approvvigionamento, " ha detto Gradl. "Questo era l'obiettivo dietro alcune di queste cose:abbiamo formulato il concetto, collaborato con fornitori esterni, e ora stiamo collaborando per diffondere questa nuova tecnologia in tutto il settore per migliorare la produzione avanzata".