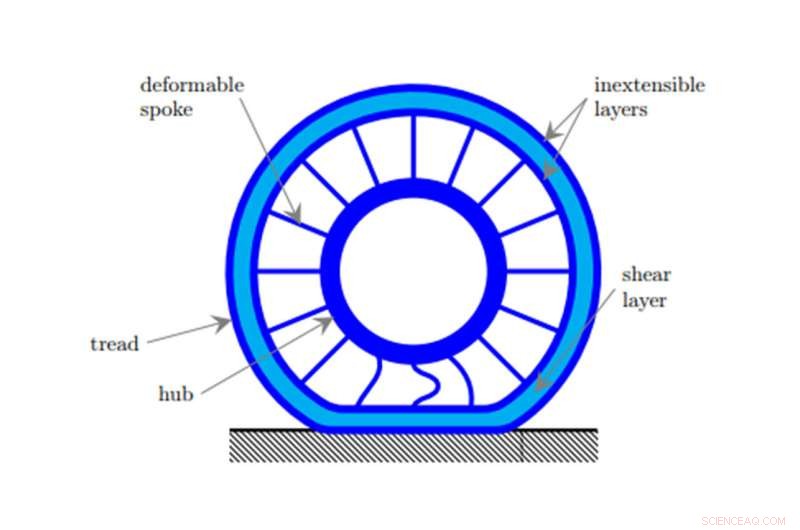

Illustrazione di una struttura di pneumatico non pneumatico che mostra lo strato di taglio. Credito:Università dell'Illinois a Urbana-Champaign

Alcuni golf cart e tosaerba utilizzano già pneumatici airless e almeno una delle principali aziende produttrici di pneumatici produce pneumatici per autoveicoli non pneumatici, ma abbiamo ancora molta strada da fare prima che siano su ogni veicolo che esce dalla catena di montaggio. Trovare un design che bilancia la resistenza senza forature con l'elasticità necessaria per un comfort, la guida senza urti come i pneumatici convenzionali è la chiave.

Per affrontare alcuni dei problemi, I ricercatori dell'Università dell'Illinois si sono concentrati su un componente del pneumatico:lo strato di taglio, che è appena sotto il battistrada.

"Lo strato di taglio è il punto in cui ottieni il massimo dal tuo investimento dal punto di vista del design. È dove hai la massima libertà di esplorare nuove e uniche configurazioni di design, " ha detto Kai James, ricercatore presso il Dipartimento di Ingegneria Aerospaziale presso l'U di I.

James insieme allo studente laureato U of I Yeshern Maharaj ha utilizzato l'ottimizzazione del design, un algoritmo informatico, per elaborare una varietà di modelli strutturali per lo strato di taglio di un pneumatico non pneumatico.

Avevano una simulazione al computer che modellava la risposta elastica sullo strato di taglio. La simulazione calcola la capacità del materiale di allungarsi e torcersi.

"Cercavamo un alto livello di taglio, ovvero, quanta deformazione può sopportare il materiale sotto pressione, ma vogliamo rigidità nella direzione assiale, " disse Giacomo.

Queste pressioni fisiche non sono come l'invecchiamento o gli agenti atmosferici sul pneumatico, ma sulla pressione interna e gli stress, essenzialmente, quanta pressione il materiale esercita su se stesso.

"Oltre un certo livello di stress, il materiale sta per fallire, " ha detto James. "Quindi incorporiamo i vincoli di stress, assicurando che qualunque sia il design, la sollecitazione non supera il limite del materiale di progetto.

"Ci sono anche vincoli di deformazione. Se hai uno stretto, membro snello, diciamo un puntone all'interno dell'elemento, che sta subendo una compressione che potrebbe essere soggetta a deformazione. Abbiamo modi per prevedere matematicamente quale livello di forza indurrà l'instabilità nella struttura e modificarlo di conseguenza. A seconda di come pesi ciascuno dei requisiti di progettazione:instabilità, fatica, rigidità, taglio, e ogni combinazione di questi si tradurrà in un design diverso."

Kai James. Credito:Università dell'Illinois a Urbana-Champaign

L'obiettivo è un design del pneumatico in grado di resistere alla pressione ma anche elastico per fornire una guida che non ti sembrerà di guidare su pneumatici in acciaio.

James ha spiegato come, mentre la simulazione al computer lavora per trovare il modello ottimale, elimina schemi strutturali non ottimali. Inizia con un blocco simulato al computer del materiale sfuso da cui verrà realizzato il pneumatico. Perché un blocco solido non ha molta elasticità, il materiale è praticamente tagliato via, lasciando spazi di flessibilità.

"Se fai dei buchi nel materiale finché non diventa qualcosa di simile a un motivo a scacchiera, con metà del materiale, avresti anche metà della rigidità originale, " disse. "Ora, se fai uno schema molto più complicato, puoi effettivamente adattare la rigidità."

Ovviamente, su un continuum da un blocco di materiale a un sottile, motivo a pizzo, il numero di potenziali progetti è infinito, ma non è realistico testare ogni progetto. E, è importante notare che l'algoritmo non finisce per sputare fuori un singolo, progettazione ottimale.

"Gli algoritmi di ricerca hanno modi intelligenti per cercare strategicamente nello spazio di progettazione in modo che alla fine si finisca per dover testare il minor numero possibile di progetti diversi, " disse James. "Allora, mentre provi i disegni, gradualmente, ogni nuovo design è un miglioramento del precedente ed eventualmente, un design quasi ottimale."

James ha detto che la modellazione al computer di una struttura come questa, oppure qualsiasi sistema fisico ha livelli di complessità codificati nel modello:un modello di maggiore precisione con una maggiore fedeltà è più costoso.

"Dal punto di vista computazionale, generalmente stiamo parlando del tempo necessario per eseguire l'analisi su computer ad alta potenza, " disse Giacomo.

L'analisi futura richiederà un'industria o un collaboratore di ricerca.

Lo studio, "Ottimizzazione della topologia dei metamateriali di pneumatici non pneumatici con vincoli di sollecitazione e instabilità, " è scritto da Yeshern Maharaj e Kai James. È pubblicato nel Rivista internazionale di metodi numerici in ingegneria .